Un événement de taille chez Bucci pour l’industrie du futur

BUCCI INDUSTRIES FRANCE

parÀ l’occasion des Journées techniques 2016, Bucci Industries France a fêté en grande pompe son vingtième anniversaire. Cependant, la filiale française du groupe italien a surtout souhaité marquer les esprits en inaugurant un impressionnant hall de R&D entièrement consacré à l’industrie du futur.

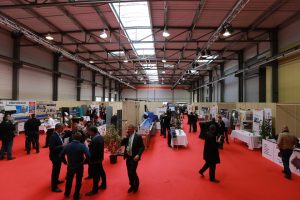

20 ans de Bucci France, ça se fête ! Pour cet événement, pas moins de 1 300 personnes ont fait le déplacement dans la Vallée de l’Arve, un haut lieu mondial du décolletage, sans oublier la vingtaine de partenaires venus exposer leurs produits et systèmes (centres d’usinage, tours, solutions de métrologie, lubrifiants, moyens de serrage, robots et systèmes d’automatisation, outils logiciels…).

Lors de ces Journées techniques organisées à Cluses à la fin du mois d’octobre dernier, Bucci Industries France fêtait également ses vingt ans et inaugurait l’extension de ses bâtiments. Pleinement opérationnelles depuis le début de l’année, ces nouvelles installations ont permis à la filiale française de Bucci Industries de tripler sa superficie. Entièrement financé par la firme italienne, « ce joli cadeau de la part du groupe nous permet désormais de pleinement nous projeter dans l’Industrie du Futur », affirme Didier Bouvet, le patron de la filiale française du groupe Bucci. Pour ce faire, ce hall de R&D compte pas moins de 1 000 m2 d’atelier auxquels s’ajoutent 150 m2 de showroom et 150 m2 de bureaux.

Un nouveau partenaire « métrologie »

Fort de son expérience avec la technologie MMT, les systèmes VisiControl et les lignes de contrôle Sinteco, le fournisseur de valeur ajoutée poursuit la déclinaison de son panel de solutions sur l’ensemble du process d’usinage, du chargement de la barre sur la machine-outil à la pièce assemblée. Officialisé en ce début d’année, le partenariat entre le fabricant de solutions de métrologie Nikon et Bucci Industries France va permettre à la filiale française d’ajouter deux cordes à son arc. « Avec Nikon, le but consiste à apporter à nos clients une technologie supplémentaire et double : d’une part, la tomographie, un procédé qui bénéficie aujourd’hui de meilleurs temps de cycle et se montre essentiel, notamment dans la fabrication additive ; d’autre part, la technologie scanner dans laquelle les solutions Nikon se montrent très performantes dans le domaine tridimensionnel ».

Cette nouvelle collaboration se présente de la manière suivante : Bucci France achète, vend et installe les produits Nikon chez ses clients, tout en les intégrant dans des solutions complètes et en y assurant le SAV. Autre aspect intéressant de ce partenariat, Bucci sera en mesure de proposer à Nikon ses compétences en matière de cellules robotisées et automatisées. « Nous sommes capables d’assembler toutes les briques de l’industrie 4.0. Les produits sont là ; il reste désormais à fournir de nouveaux efforts au niveau hardware pour être en mesure de faire le lien entre les différentes étapes, du chargement-déchargement au nettoyage en passant par l’emballage… On se donne trois ans pour y arriver ; c’est notre engagement et nous serons capables de le tenir grâce à ce nouveau hall entièrement dédié à la R&D ».

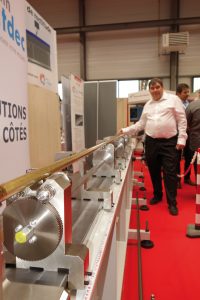

Bucci et Cetim-Ctdec présentent leur banc de contrôle de rectitude de barresFruit de la collaboration entre Bucci Industries France et le Cetim-Ctdec, et annoncé début 2016, le premier banc de contrôle de rectitude des barres avant usinage a fait l’objet d’une présentation officielle à l’occasion des Journées Techniques de Bucci Industries France. Afin de répondre à l’évolution des technologies (complexité des machines, vitesse d’usinage et de rotation) impactant la rectitude des barres ainsi qu’à l’insuffisance des normes en matière de précision, ce banc de contrôle a pour fonction la modélisation de l’influence de la rectitude de la barre sur les phénomènes vibratoires ainsi que de ses conséquences sur l’usinage. Principalement destiné aux industriels du décolletage, ce banc fait désormais office de référent auprès de la profession en proposant une méthode de mesure simple et industrielle apte à répondre à la norme et pouvant même aller au-delà. Techniquement, après le chargement des barres ou des profilés sur le banc, on procède à une mesure automatique – via des capteurs par contact – des deux extrémités de la barre (crosses) et aussi de la rectitude entre les points d’appui. Un logiciel de traitement des données intégré permet d’obtenir les résultats. La rotation des barres est automatisée et le chargement automatisable (en option). Le contrôle est adapté aux barres métalliques (acier, laiton, aluminium, titane…) de diamètre 10 à 80 mm pour des longueurs de 3 à 6 m. Le banc de contrôle sera disponible sur le marché au cours du premier trimestre 2017. Pilotée par Bucci Industries France, la fabrication du banc sera réalisée dans la région Rhône-Alpes Auvergne. Parmi les perspectives d’évolution du projet, citons l’extension de la méthode aux profilés (hexa…) pour des barres de 6 mètres, une version du banc avec chargement / déchargement robotisés développés au sein de Bucci Industries France, voire l’évolution vers des embarreurs instrumentés (vibratoire) et un process d’usinage auto adaptatif. |

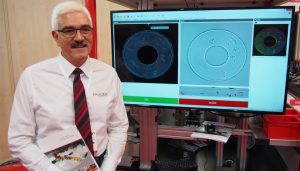

Une première mondiale dans le domaine du contrôlePrésente parmi la vingtaine de partenaires lors de l’événement Bucci d’octobre dernier, la société visiControl a exposé en première mondiale le visiSort SFS (Shape from Shading), un système de détection optique des défauts sur les pièces usinées. Celles-ci sont en effet parfois malmenées, notamment lors du transport ou dans les entrepôts logistiques. Doté d’un système d’éclairage tri-directionnel, le visiSort SFS permet de colorer le défaut afin de le repérer plus rapidement et plus simplement. On détecte ainsi la porosité et la profondeur du défaut en le mettant en évidence visuellement, le tout en cycle de production (jusqu’à 350 pièces par minute). |

N° 85 Février/Mars 2017