Centre d’usinage de précision pour un «champion caché»

ROEDERS / JULIUS BLUM

parLe terme de « champion caché » s’applique aux entreprises innovantes et économiquement performantes mais souvent méconnues du grand public. Leurs produits ne se trouvent pas sur des ‘étagères’ mais ils sont intégrés dans des articles de grandes marques. Julius Blum, fabricant autrichien de composants ‘haut de gamme’ tels que des charnières et des systèmes de guidage, en est un bon exemple. Reconnu à l’international et leader technologique sur son marché, il dépend entièrement de ses capacités d’innovation et de la qualité de ses produits. La démarche qualité est donc un élément central de toute son organisation et de sa production au sein de l’atelier d’outillage.

«Tous nos produits sont conçus pour offrir à nos clients une parfaite qualité de mouvement et maintenir cette caractéristique tout au long du cycle de vie des produits dans lesquels ils ont été intégrés », explique Gerhard Gorbach, responsable ressources opérationnelles de l’usine « #3 » au siège de Blum (Autriche). Si ses produits ne semblent pas présenter de particularités exceptionnelles, on comprend au premier contact la philosophie qui anime cette entreprise et sa volonté évidente d’atteindre la perfection quant à la qualité de ses pièces. Là où d’autres fabricants essaient de réaliser des gains par l’achat de composants à bas prix, Blum a la volonté de produire les siens, jusqu’au moindre élément, tels que les rouleaux en plastique pour le guidage des tiroirs, démontrant ainsi la minutie apportée à chaque détail et jouant ainsi sur l’impression globale que le client se fait du produit.

Cela se ressent également dans l’organisation de l’entreprise familiale : sur les 6 600 employés, environ 5 000 – soit plus de 76% – travaillent à proximité du siège situé dans la région pittoresque du Vorarlberg en Autriche, d’où la qualité « made in Austria » est exportée à travers le monde entier. La société assure une production qui va de la fabrication de vis ou de rondelles à des machines spéciales ‘maison’ et des systèmes de contrôle qualité. L’atelier d’outillage regroupe ainsi un impressionnant effectif de plusieurs centaines de personnes ; l’ordre et la propreté exemplaire règnent partout dans le département, ce qui traduit encore la philosophie de travail qui anime l’entreprise.

De remarquables performances en termes de planification des ressources et de la productivité…

« La qualité n’est pourtant qu’un des facteurs de réussite. Le second est le rapport coût-efficacité », ajoute Ralf Hildebrand, responsable département rectification. Décider de renoncer au dumping des salaires vers le ‘low-cost’ et placer sa confiance dans une main-d’œuvre nationale oblige à donner aux employés les moyens de pleinement tirer parti de leurs points forts, en particulier la qualification et la motivation.

Le personnel est capable non seulement de gérer des équipements performants et sophistiqués mais aussi de comprendre les avantages procurés par une gestion du travail entièrement informatisée et organisée dans les moindres détails et d’y participer activement. Cette philosophie s’applique à toutes les activités de production au sein de l’entreprise. Rien ne change sans avoir été initialisé par le service de gestion de la production. Intégré à l’ensemble de l’organisation et de la fabrication, ce dernier supervise l’ensemble des ressources, tant humaines que matérielles, qui concourent à l’obtention des produits finis, y compris les indispensables retours d’informations de suivi qualité vers le système central informatique. Ce mode opératoire permet un lissage efficace de la production et une utilisation optimale des ressources, avec de faibles dépenses et des rebuts minimisés. Les employés ont ainsi l’occasion de démontrer leurs compétences et leur savoir-faire ; ils sont plus motivés et fournissent de meilleurs résultats.

…ainsi que dans l’atelier d’outillage

« Notre atelier d’outillage fonctionne avec les mêmes lignes directrices que celles de notre production, mais avec des enjeux encore plus élevés en matière de flexibilité », explique Helmut Böhler, responsable de l’usinage. Nous traitons des lots de pièces qui vont de la grande série à la pièce unitaire. Afin d’assurer un taux d’utilisation machine d’au moins 5 000/6 000 heures par an, le degré d’automatisation de tous les procédés et la flexibilité d’utilisation des équipements ont dû être poussés à leur maximum.

L’entreprise a ainsi eu la volonté de regrouper, sur un seul et même centre d’usinage, des procédés tels que le fraisage et la rectification, autrefois réalisés de manière séquentielle sur différentes machines. Certaines opérations de reprise d’usinage, de mesures intermédiaires et de démontage/remontage de pièces sont évitées, tout en assurant des gains en précision et en temps de réalisation. Certains composants sortent de la machine complètement finis et mesurés. Ces exigences ont été décisives pour assurer la combinaison et l’intégration des différents procédés d’usinage et valider le choix de l’équipement.

Cellules de production entièrement automatisées

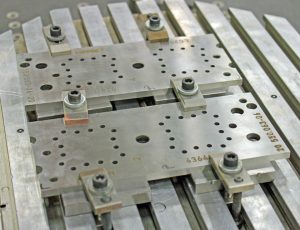

« Pour la qualité de nos produits, nous ne faisons aucun compromis. Cela se reflète dans les exigences que doivent satisfaire les mécanismes que nous produisons », explique H. Böhler. Depuis 2003, Blum utilise des centres UGV 5 axes Roeders, automatisés dès le début. À l’origine, ces centres réalisaient des électrodes de haute précision en cuivre ou en graphite. L’entreprise s’est ensuite focalisée sur l’usinage dur avec l’arrivée de nouveaux centres. Afin d’optimiser le taux d’utilisation et donc la rentabilité, Roeders a complété ces moyens avec des équipements d’automatisation : des robots Fanuc ont été installés afin d’assurer le chargement et le déchargement des pièces montées sur palettes et effectuer le transfert des pièces entre les machines, y compris le lavage des pièces et la mesure 3D, et des outils d’usinage ont été fournis.

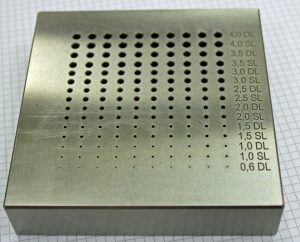

Compte tenu des performances des machines et de la qualité des services Roeders, appréciés depuis de nombreuses années, il va sans dire que le chiffrage d’une solution destinée à combiner le fraisage dur et la rectification par coordonnées sur un seul et même centre lui a été soumis. Des essais poussés ont montré que ses machines étaient adaptées aux deux types de travaux, tant en termes de productivité qu’en termes de précision. Atteindre des tolérances d’usinage de ± 2 μm pour les diamètres d’alésage était un prérequis mais Blum souhaitait aussi que les opérations de fraisage et de rectification soient réalisées avec une préparation minimale de l’opérateur. Le changement et l’étalonnage automatique des outils de rectification ainsi que la mesure des pièces avec un palpeur 3D très précis ont contribué à cet objectif. De plus, le palpeur permet de détecter tout écart lié au procédé d’usinage, tel que l’usure ou la flexion des outils et il peut alors être facilement compensé par la commande RMS6.

Comme les travaux vont des géométries complexes, dont la programmation CN est effectuée par le service de gestion de la production, à des pièces beaucoup plus simples, la possibilité d’une programmation au ‘pupitre machine’ était un critère important et, là encore, la CN RMS6 s’est révélée très efficace et convaincante, l’utilisateur pouvant très facilement, dans l’environnement Windows, copier, modifier et réutiliser les paramètres opérationnels déjà enregistrés.

Développement d’un partenariat

« Un facteur important dans notre décision a découlé aussi du fait que Roeders est un partenaire expérimenté pour le développement et la mise au point. Nous avons déjà finalisé plusieurs projets conjoints tels que le développement de modules spécifiques de rectification, précise G. Gorbach. Comme Roeders a développé sa CN PC, il dispose de toutes les ressources pour optimiser ou développer des cycles MOCN, ce qui représentait un avantage décisif pour répondre complètement à nos besoins ». Les spécialistes de Blum, qui bénéficient d’une grande expérience en rectification, ont pu proposer des améliorations que Roeders a ensuite apportées à la commande RMS6 et aux cycles de rectification. Ces développements ont surtout porté sur l’optimisation de la gestion et des procédures des cycles de rectification, au pied de la machine. Un accent particulier a été mis sur les différentes variantes de rectification, telles que la rectification hélicoïdale ou les cycles pendulaires

Autre côté positif de la CN Roeders : tous les centres d’usinage Roeders installés chez Blum au cours des 12 dernières années ont facilement été mis à jour avec la même version logiciel de CN, à un coût raisonnable. Toutes les machines sont ainsi programmées avec une même version du post-processeur et les opérateurs disposent exactement des mêmes commandes et interfaces.

Un effectif convaincu

« Nos ressources humaines jouent également un rôle important. Les rectifieurs sont des spécialistes qualifiés dans la mécanique de haute précision mais ils ne sont généralement pas disposés à accepter facilement d’autres technologies, affirme H. Böhler en souriant. En fait, nous devons les amener à changer en leur démontrant les avantages des nouvelles technologies. Par exemple, ils comprennent la possibilité de mesurer, avec le palpeur MOCN de la Roeders, la position des pièces dans la zone de travail de la machine – sans la nécessité d’un positionnement minutieux lors du bridage –, les écarts en position et l’orientation de la pièce par rapport aux origines FAO étant ensuite automatiquement recalculés et corrigés. C’est un avantage majeur par rapport aux méthodes traditionnelles qui nécessitaient un alignement manuel précis de la pièce dans la machine ».

En outre, les opérateurs ont constaté que la précision et la qualité de surface réalisables en fraisage, sur la machine Roeders, étaient si bonnes que, dans certains cas, des opérations de rectification ont été remplacées par du fraisage. Des gains notables en matière de temps de réalisation et de coûts ont ainsi été enregistrés. Aujourd’hui, selon H. Böhler, les spécialistes en fraisage et en rectification travaillent ensemble avec ce nouvel outil de production, tout en partageant leurs expériences et leurs savoir-faire mutuels.

N° 86 mars 2017