Combiner agilité, productivité et précision pour satisfaire les exigences des nouveaux programmes aéronautiques

ROEDERS / DÉBITEX

parDébitex étudie et fabrique des pièces de haute précision pour divers secteurs, en particulier l’aéronautique. Pour faire face à la complexité croissante des pièces, un centre UGV 5 axes continus de marque Roeders est venu compléter un parc composé de tours, de fraiseuses et de centres de fraisage-tournage jusqu’à 9 axes.

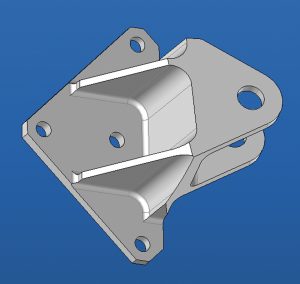

En tant que sous-traitant de l’aéronautique, l’entreprise rencontre différents types de problèmes qui vont la conduire à des niveaux d’optimisation plus ou moins poussés pour fiabiliser le processus de production : des pièces taillées dans la masse et directement finies sur centre d’usinage, des pièces issues de phases de semi-finition et de finition sur les moyens de tournage/décolletage, pièces issues de fonderies avec des dispersions de bruts, des pièces très ouvragées de petites dimensions à faible parois ou arêtes vives qui risquent de se déformer ou de s’ébrécher pendant l’usinage.

Le centre Roeders RXP500DSC dispose des qualités indispensables à la réalisation de pièces de micro-mécanique 5 axes de précision. Celui-ci offre une grande précision de réalisation en 3 et 5 axes tant positionnés que continus (tolérances < +/-5μm, une excellente répétabilité en 5 axes pour petites et moyennes séries < +/-3μm et une grande rigidité assurant de bonnes qualités d’usinage (Ra 0.4 à 0.6). Pour Débitex, ces qualités ont constitué une réelle avancée technologique en termes de précision, de qualité d’usinage, d’efficacité et de rapidité de production.

Première exigence : le lancement rapide de production récurrente

Les volumes croissants de production pour certains programmes aéronautiques (Leap, TP400,..) et la diversité des références obligent à augmenter les tailles de lots et le nombre des lancements cadencés. Dès lors, ces fabrications récurrentes doivent être rapidement lancées (entre 1 et 2 h idéalement).

Le centre d’usinage Roeders offre des solutions à ces problématiques telles que la gestion des repères palettes, le palpage direct des références du montage d’usinage, la gestion d’une base de types d’outils et la mesure directe des longueurs et des diamètres outils grâce au capteur laser, avec en plus un magasin à 42 postes. Ainsi pour certaines fabrications, à forte récurrence, on peut espérer un changement de fabrication en moins d’une demi-heure.

Deuxième exigence : précision et répétabilité en 5 axes

Les tailles de lots étant plus importantes, il devient nécessaire de maintenir le niveau de qualité requis durant toute la durée de la fabrication depuis la première pièce FAI jusqu’à la fin de la série. L’approche 5 axes a permis de réduire le nombre de montages nécessaires à la réalisation de certaines pièces désormais possible en une seule opération (prise de pièce unique), réduisant ainsi les sources de dispersions dimensionnelles et géométriques. La précision et la répétabilité de la Roeders sont alors indispensables pour travailler dans de bonnes conditions pour la réalisation de certaines pièces ‘Aéro’ sensibles, pour lesquelles un rapport de contrôle est exigé sur 100% des pièces. Or, une fois les conditions de coupe optimisées et les durées de vie outils bien maîtrisées (avec l’assistance des outils frères rendue possible grâce à la gestion des types d’outils), 100% des pièces usinées sortent conformes aux spécifications, avec un minimum d’intervention opérateur, ce qui améliore considérablement la productivité et constitue une des grandes qualités de notre Roeders.

Troisième exigence : la reprise en fraisage de pièces ébauchées ou finies en tournage

La complexité croissante des pièces que nous avons à réaliser ne permet pas toujours un usinage en une seule phase. Une ou deux phases de tournage préalables sont donc nécessaires à l’ébauche voire à la finition de certaines surfaces fonctionnelles (IT6 voire 5) notamment des diamètres intérieurs ou extérieurs.

Le directeur de commandes RMS6 dispose en outre du logiciel de métrologie Roeders Inspect qui ouvre une multitude de possibilités pour régler les problématiques d’optimisation des processus d’usinage identifiées ci-dessus : la réalisation de gammes de palpage à partir du modèle CAO 3D et la conversion automatique en programme de palpage en 5 axes positionnés. Il permet aussi la récupération des points palpés à des fins de la vérification, d’optimisation et de fiabilisation des processus ; cela passe par le contrôle des pièces avant, pendant et après usinage, par l’identification éventuelle d’un brut hors tolérances et la détection immédiate de toute dérive dans la production pour éviter les rebuts. Il en résulte une simplification des montages d’usinage, du dégauchissage standard, le travail par origines flottantes ainsi que le balancement optimisé par best-fit sous-contraintes (fonderies, reprises d’usinages).

Les pièces peuvent être balancées de façon optimale, sans perte de temps et sans de longs réglages. Les origines des pièces finies sur nos moyens de tournage/décolletage peuvent être redéfinies avec précision et les reprises 5 axes parfaitement repositionnées. Aussi, une fonction de compensation 5 axes développée par Roeders assure un réalignement des axes pièces sur les axes machine et l’usinage avec des fraises toriques ou droites ne pose plus de problème. Enfin, ces opérations qui nécessitaient de longs réglages sont maintenant réalisées automatiquement et en toute fiabilité.

• Débitex expose au Bourget sur Paris Air Show et vous accueille Hall 4 Allée G stand 175

• Roeders vous attend avec plaisir Hall 4 stand D101

N° 90 Juin 2017