Schiess et l’aéronautique, une longue histoire

SCHIESS

parLa société Schiess GmbH est réputée sur le marché mondial comme un important fournisseur de machines-outils dans le domaine XXL et dans celui des pièces ouvrées de plus de 2 m³. Ce qui est en revanche moins connu, c’est que Schiess a conçu les premières machines dans le secteur de l’aéronautique, et ce il y a plus de vingt-cinq ans déjà.

Selon les analyses réalisées en interne chez Schiess, les besoins en machines-outils dans l’industrie aéronautique vont augmenter de 20% entre 2017 et 2019. Ce sont là les conséquences d’un besoin accru en avions (environ 36 000), notamment dans le segment mono-couloir [réf. notes 1, 2]. Les exigences des clients se résument en toute simplicité : une augmentation de la productivité et de la qualité assortie à une approche globale du processus.

Schiess et l’aéronautique

Depuis 2015, les demandes de ce secteur ont considérablement augmenté auprès de la société Schiess. Dans le cadre d’un partenariat coopératif, des cahiers des charges basés sur les futurs besoins des clients ont été établis. En même temps, les connaissances existantes ont été renforcées, notamment par l’adhésion à l’association Machining Innovations Network. De plus, en début d’année, une machine d’une longueur de course de 45 000 mm a été vendue à un client dans l’industrie aéronautique.

VertiMaster Aero 25

Schiess a tout d’abord opté pour le développement d’une machine verticale avec une tête NC à 2 axes, comprenant l’ensemble de la technologie de process. Pour l’accompagner, un consortium de partenaires a été établi, allant des utilisateurs aux fabricants d’outils et de moyens de serrage.

Le développement se concentrait en particulier sur la dynamique et le taux d’enlèvement de copeaux. Pour obtenir une dynamique plus importante, on doit soit augmenter les accélérations ou les vitesses, soit diminuer les masses en mouvement. « Nous nous sommes attachés au deuxième aspect, d’autant qu’il permet également de diminuer la consommation énergétique », indique-t-on chez Schiess. Un autre avantage se situe au niveau de la considération du TCO.

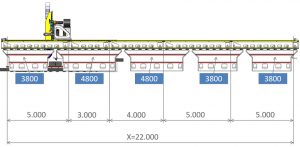

La tête à 2 axes fut au centre de toutes les attentions en matière de diminution des masses en mouvement. Toutes les autres masses en mouvement ont également fait l’objet d’une recherche de réduction de poids à rigidité égale. « Du point de vue des utilisateurs, 60 kW en service continu à charge constante étaient incontournables, précise Frank Merz, directeur Produits aéronautique. Le challenge était donc d’intégrer cette puissance dans la tête de manière compacte et légère. Le résultat est l’UB-MS 20 à transmission directe, qui abrite dans ses 560 kg les 60 kW (S1) / 80 kW (S6) et 24 000 t/min. Comparée à la concurrence, la réduction du poids est de plus de 30 % ! ». L’angle de pivotement est de ± 100° (A) ou ± 360° (C) avec une précision de répétabilité de 5‘‘. Cette puissance élevée conjuguée au faible poids engendre un taux d’enlèvement de copeaux important avec une dynamique élevée. Des mécanismes à crémaillère assurent une accélération de a = 5 m/s² sur tous les axes. La structure modulaire de la base de la machine et de l’axe X permettent d’augmenter la longueur de la machine à souhait par pas de 1 000 mm ( exemple pour x = 22 000 mm). La largeur du plateau a été normalisée (2 000 mm, 2 500 mm et 3 000 mm).

Fabrication et montage

L’usinage des composants de précision ainsi que leur mesurage à 100 % ont été intégralement réalisés in situ. L’usinage a notamment été réalisé sur la VertiMaster VMG 6 de Schiess. Un laboratoire de métrologie climatisé doté d’un équipement adéquat est notamment utilisé pour le mesurage. Le montage complet a également été effectué sur site.

Prise en considération du process

Du point de vue de l’utilisateur, l’usinage complet en un seul serrage est un sujet important. Actuellement, les pièces à ouvrer doivent souvent être resserrés pour éviter en particulier tout « voilage » pendant le process. Schiess s’est penché sur le sujet avec des partenaires triés sur le volet et a développé un concept de serrage innovant qui sera présenté à la foire EMO 2017 à Hanovre.

Perspective

En plus de la VertiMaster Aero 25, une machine horizontale baptisée HoriMaster Aero 20 est actuellement en cours de réalisation. Autre développement important : une tête de fraisage et de perçage universelle avec broche motorisée et angle de pivotement de 45°. Celle-ci offre un taux d’enlèvement de copeaux élevé et sera présentée en exclusivité à la foire EMO 2017 de Hanovre. « Nous sommes désormais parfaitement équipés et prêts à affronter la concurrence ! Malgré son taux d’enlèvement de copeaux élevé, la VertiMaster AERO 25 se situe dans la fourchette de prix de la concurrence et offre ainsi une alternative intéressante en raison de sa productivité élevée », explique Alain Reynvoet, CSO de la société Schiess GmbH.

[1] Boeing Commercial Airplanes : « Current Market Outlook 2016-2035 ». http://www.boeing.com/resources/boeingdotcom/commercial/about-our-market/assets/downloads/cmo_print_2016_final_v6.pdf, dernière révision : 02.05.2017]

[2] Airbus SAS (2016) : « Global Market Forecast ». ISBN : 978-2-9554382-1-6)

• Schiess exposera sur Paris Air Show, hall H6, C81. La VertiMaster Aero 25 en usinage sera quant à elle présentée en exclusivité à la foire EMO 2017 de Hanovre, hall 13, stand A14.