Un acteur incontournable dans le perçage orbital haute précision

SPIE SUD OUEST

parLes cadences aéronautiques de plus en plus soutenues imposent aux avionneurs la recherche permanente d’une meilleure optimisation des process, notamment dans le domaine de l’assemblage de sous-ensembles structurels où se côtoient des opérations manuelles en combinaison avec des opérations de perçage/alésage. Dans ce cadre, la technologie innovante du perçage orbital permet d’éviter la génération de bavures et ainsi de gagner un temps précieux grâce à la suppression des opérations manuelles d’ébavurage. En vingt ans, Spie est devenu le leader dans cette technologie, sur des applications à commandes numériques de grandes dimensions et à haute résolution dynamique.

Le perçage orbital auto-équilibré se caractérise par une trajectoire d’usinage en interpolation hélicoïdale générée au sein d’un effecteur embarqué sur un porteur multi-axes. Avec un outil coupant spécifique proche du fraisage, les poussées axiales d’usinage se trouvent fortement réduites et permettent ainsi d’éviter le repoussage de la matière propice à la génération de bavures entre les tôles. L’opération de perçage est ainsi réalisée en une passe unique et permet l’obtention du diamètre définitif des trous directement en qualité alésage. En faisant évoluer numériquement le rayon d’excentration orbital, il est également possible de réaliser des trous de diamètres différents avec un même outil et de les corriger en fonction de son usure.

Une expertise reconnue

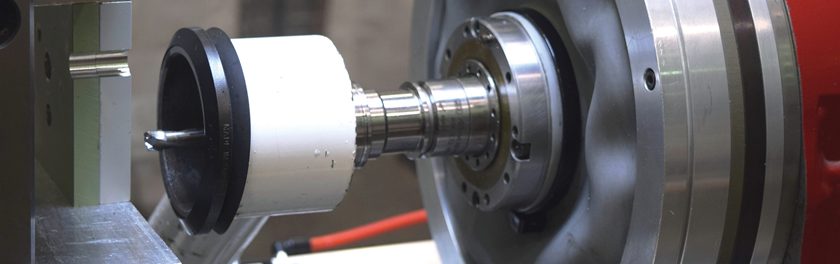

Contrairement à l’interpolation d’axes CN pour l’obtention de la trajectoire orbitale qui présente le désavantage du jeu dans les cinématiques, Spie a développé une gamme d’effecteurs autonomes de 3 à 15 Kw embarqués sur des porteurs 5 axes à commandes numériques permettant l’usinage de pièces aéronautiques de grandes dimensions (caisson central, Keel beam, mâts réacteurs…). Les effecteurs sont donc positionnés avec précision dans l’espace de travail et la cinématique d’usinage est ainsi totalement indépendante des axes du positionneur. Ces technologies brevetées permettent l’obtention d’une circularité de l’ordre de 2 microns et répondent ainsi parfaitement aux exigences du secteur aéronautique.

Au travers du succès des seize machines Rotaxe développées pour Airbus dans le cadre du perçage des aluminiums et CFRP, Spie a enrichi sa gamme avec des effecteurs de forte puissance dédiés au perçage/alésage du titane. Désormais équipés d’un pilotage continûment variable du rayon d’excentration, ils permettent de réaliser des gains significatifs de productivité. Cette technologie a de nouveau été retenue par Airbus pour l’usinage des mâts de réacteurs d’avions A350-900 et 1000 à travers l’acquisition de deux centres de perçage de nouvelle génération « Spie Lean Center Drilling» composés de 4 têtes en 5 axes simultanés.

Une stratégie d’innovation pour anticiper l’usine du futur

Fort de cette expérience, le département aéronautique de Spie Sud- Ouest à Colomiers (31) complète désormais son offre par des activités de recherche et développement sur le perçage orbital des assemblages mono et multi-matériaux (carbone/titane/aluminium) ainsi que sur les matériaux alvéolaires en partenariat avec des fournisseurs d’outils. Un banc de test est ainsi spécialement dédié à ces travaux et mis à la disposition des donneurs d’ordres afin de confirmer, sur la base d’essais en configuration, les bénéfices de cette technologie d’avant-garde.

Et pour mieux préparer les ruptures technologiques de demain, des réflexions sont menées pour le développement d’un perçage orbital grande vitesse (type UGV) embarqué sur des robots polyarticulés.

• SPIE exposera au Bourget du 19 au 24 juin – HALL 4 – Pavillon Occitanie – Stand D150 et présentera une des têtes d’usinage orbitale

N° 89 Mai 2017