Usinage de précision automatisé dans la construction d’outillages

DELTA MACHINES / BRINK

parGrâce à la fabrication automatisée de pièces et à l’augmentation des durées de marche de broche, la société Brink a, depuis de nombreuses années, réduit ses coûts de fabrication tout en augmentant sa compétitivité.

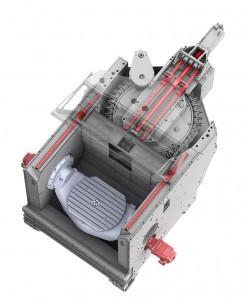

Zone de travail du centre d’usinage 5 axes compactC 42 UP avec la table circulaire pivotante CN 800 x 630 mm pour la fixation de différentes palettes équipées ; à gauche, une palette posé sur le poste de magasin

En sa qualité de spécialiste de moules d’injection et de l’automatisation de la production dans le secteur des emballages alimentaires, cosmétiques et chimiques à paroi fine (et en particulier les emballages plastiques avec des épaisseurs comprises entre 0,25 et 2 mm) et des solutions clé en main, la société Brink s’est développée pour devenir l’un des leaders mondiaux dans son domaine au cours des quarante dernières années. L’aspect principal réside dans le développement, la construction, la fabrication et le service après-vente de systèmes d’outil simples, multiples et à étages pour la production de masse d’emballages à paroi fine dans la technique d’injection, ainsi que dans certaines solutions spécifiques.

Les dimensions des emballages vont de 20 ml à 30 litres, de sorte que les outils multiples correspondants peuvent présenter un volume de 1 m³ voire plus. Les plaques de base et les composants des moules d’injection sont donc aussi grands. Aujourd’hui, les exigences des clients en termes de cadences/rebuts, d’efficacité extrême du matériau, de reproductibilité de la qualité et de durées de marche maximales en plusieurs équipes sont uniquement réalisables avec des systèmes avec plusieurs outils ou des outils polyvalents, associés à une manipulation entièrement automatisée des pièces.

L’automation de la fabrication renforce la compétitivité

Johan van Veenschoten, directeur général de l’entreprise, évoque les défis imposés par l’activité Full Service : « selon notre expérience, des performances élevées sont tout aussi demandées dans notre secteur d’activités qu’une disponibilité maximale. Il s’agit de deux des raisons pour lesquelles toutes les sociétés du groupe misent sur les centres d’usinage CNC du constructeur allemand Hermle. Aujourd’hui, nous utilisons au total quatorze centres d’usinage Hermle avec des dimensions et des équipements différents (4 et 5 axes) dans nos quatre usines ».

De son côté, le responsable de la fabrication mécanique explique : « nous avons produit avec des centres d’usinage CNC jusqu’en 2006 avant de basculer sur la technologie à 5 axes Hermle. Avec le soutien du service après-vente Hermle, cette transition a si bien fonctionné que nous avons réussi à atteindre des durées de marche des broches de 140 heures par semaine et par machine en seulement six mois. Pour la fabrication de systèmes d’outil d’injection qui utilise six centres d’usinage Hermle, nous arrivons même à des durées de marche des broches de plus de 600 heures par semaine ».

Fraisage sur 5 axes combiné avec la gestion automatique des outils

Le groupe Brink dispose d’une position spéciale sur le marché en sa qualité de spécialiste pour les moules à injection cités plus haut et les solutions clé en main mais doit malgré tout faire ses preuves par rapport à la concurrence mondiale. Ainsi, l’entreprise recherche constamment de nouvelles possibilités d’optimiser sa production, notamment grâce à l’automatisation renforcée de la fabrication. Le nouvel investissement dans la fabrication des composants à l’aide d’un centre d’usinage hautes performances à 5 axes de Hermle du type C 42 UP manifeste notamment cette volonté. La combinaison entre des durées de marche de broche les plus longues possible et l’usinage simultané/complet 5 axes/5 côtés, à laquelle vient s’ajouter la manipulation automatique des pièces, promet d’une part des avantages en termes de productivité et, d’autre part, des durées de passage plus courts. C’est la raison pour laquelle le centre C 42 UP a également été équipé d’un changeur de palettes 5x du type PW 850.

En outre, le centre d’usinage 5 axes dispose d’un magasin d’outils supplémentaire de 160 unités, de sorte qu’en comptant le magasin d’outils de base doté de 42 postes, plus de 200 outils sont désormais disponibles pour l’usinage de pièces plus complexes. La table circulaire pivotante CN d’un diamètre 800 X 630 mm veille à la flexibilité requise pour l’usinage sur 5 axes. De plus, parce que l’enlèvement de copeaux par perçage, surfaçage, fraisage d’épaulements ou de cavités sur des aciers d’outillage trempés 52 HRC est une chose sérieuse, la broche principale à fort couple et tournant à 18 000 tr/min maximum est équipée du cône de broche HSK A 63 et peut être équipée d’outils d’alésage et de fraisage de précision conformes aux performances attendues.

Ce qu’il faut retenir du partenariat entre Brink et Hermle |

| Pour résumer, Johan van Veenschoten déclare : « Grâce au nouveau système de fabrication Hermle composé du centre d’usinage 5 axes C 42 UP et du changeur de 5 palettes, nous utilisons un nouveau package de productivité qui nous permet de réaliser des économies importantes. Grâce aux centres d’usinage automatisés notamment, nous avons réussi à continuer à baisser les coûts de fabrication de manière significative au cours d’une période longue de huit ans et nous avons pu ainsi garantir notre compétitivité. Les machines et les systèmes de changement de palette ne sont pas les seuls à jouer un rôle dans ces économies : le service après-vente très compétent et réactif y est également pour quelque chose. Lorsque nous avons un problème, nous avons besoin d’aide rapidement. Dans ce cas, le service après-vente ne doit en aucun cas accroître ce problème, comme c’était le cas chez notre ancien fournisseur de machines. Nous proposons une garantie de 3 millions de pièces sur nos outils et attendons les meilleures prestations de la part de nos fournisseurs. Les composants d’outil, en partie très complexes et donc très chers, nécessitant des durées de marche d’usinage comprises entre une et huit heures, nous dépendons d’une disponibilité technique maximale ainsi que d’une précision à long terme absolue de nos machines. Avec la véritable performance, la fiabilité et le service après-vente Hermle, nous avons choisi la sécurité et faisons même des économies ». |

N° 76 Avril 2016