Outils pour le décolletage : un service express pour accroître la flexibilité

FLURY TOOLS AG / J. BAERTSCHI

parEn tournage automatique classique, outre la nécessité de traiter de gros volumes à moindres coûts, tout en assurant les meilleurs niveaux de précision et de fiabilité, les clients aspirent de plus en plus à un élargissement des services autour de ce procédé : un accompagnement dans l’optimisation de la géométrie des pièces, une réactivité accrue ou encore un approvisionnement rapide en plaquettes de coupe en carbure… Ce type de service prend de plus en plus d’importance, comme en témoigne la société suisse J. Baertschi.

La salle des machines abrite 80 tours automatiques en formation serrée, dont 40 tours multibroches de Tornos comme ceux-ci (Photo: Klaus Vollrath)

« Pour fabriquer des pièces décolletées de petites dimensions en grande série, nos tours à cames sont nettement plus rentables que les tours à commande numérique » – Jean Baertschi (Photo : Klaus Vollrath)

Pour fabriquer des pièces décolletées de petites dimensions en grande série, nos tours à cames sont plus rentables que les tours à commande numérique », affirme Jean Baertschi, fondateur de la société de décolletage J. Baertschi SA située à Crémines, en Suisse. Implantée dans un cadre pittoresque en plein cœur du pôle de tournage automatique du Jura suisse, l’entreprise produit des pièces de 2 à 20 mm de diamètre essentiellement destinées à l’industrie automobile. Elle fournit aussi un large panel d’industriels issus de secteurs tels que l’hydraulique, la pneumatique, la construction de machines, l’aéronautique, l’aérospatiale, l’électrotechnique ou le bâtiment. Le gros avantage d’une commande à cames est la simplicité et la robustesse de la mécanique, qui ne nécessite ni servomoteur ni commande électronique complexe, contrairement aux systèmes à commande numérique. On a certes besoin de personnel qualifié pour manipuler ces commandes à cames, et ce berceau de l’industrie suisse de la haute précision ne manque pas de talents parfaitement aptes à utiliser cette technologie au terme d’une formation ou d’une formation continue adaptées.

Vue sur la zone de travail d’un tour multibroches Tornos. La flèche pointe sur l’un des disques à cames qui déplacent les outils au moyen d’un levier (Photo : Klaus Vollrath)

De plus, ces machines sont très rapides, notamment les tours automatiques multibroches de Tornos, dont la mécanique rotative et les nombreux conduits d’alimentation font involontairement penser à la puissance des mitrailleuses rotatives des hélicoptères militaires américains. La société Baertschi exploite une quarantaine de tours de ce type dotés de six broches travaillant en simultané, ce qui en fait l’un des ateliers de tournage disposant des plus grandes capacités sur équipements multibroches Tornos de Suisse. Ces machines, qui sont utilisées en complément de 40 tours monobroches de Petermann, sont quasiment imbattables en termes de rentabilité et de productivité sur le marché auquel elles sont plus particulièrement destinées, c’est-à-dire celui de la pièce décolletée de série, de géométrie simple, avec une exigence de précision au 1/100 mm. Les clients sont pour la plupart européens mais aussi américains. Du point de vue des volumes, il s’agit exclusivement de grandes séries, de quelques centaines de milliers de pièces à plusieurs dizaines de millions.

La qualité au premier plan

« Étant donné que nous livrons environ la moitié de notre production au secteur automobile, notre système de contrôle-qualité satisfait au niveau d’exigence élevé demandé par cette industrie », ajoute le fils du fondateur et directeur de l’entreprise, Alain Baertschi. Cela commence par l’autocontrôle permanent des ouvriers qui disposent des moyens de mesure adaptés à proximité de toutes les machines. Ces derniers sont généralement reliés à des ordinateurs, de façon à pouvoir intégrer immédiatement les données dans le contrôle statistique du process. Par ailleurs, l’entreprise dispose aussi de deux laboratoires qualité, dans lesquels les pièces sont soumises à un contrôle automatique à 100% des dimensions essentielles, en complément des inspections manuelles courantes. Ces contrôles dépendent du type de pièces, une partie d’entre elles étant soumises à un triage par des systèmes Hugi MS600 alors que d’autres sont contrôlées dans un deuxième laboratoire tempéré, par des systèmes à caméras Vester. Le dispositif qualité et le système de gestion de la qualité satisfont tous deux aux attentes les plus sévères de l’industrie automobile réputée très exigeante à ce sujet. La société dispose bien sûr aussi des certifications nécessaires, selon les normes ISO 9001, ISO/TS 16949 et la norme environnementale ISO 14001.

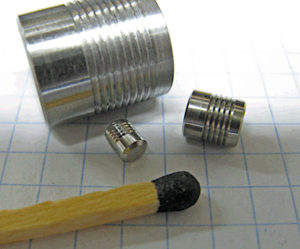

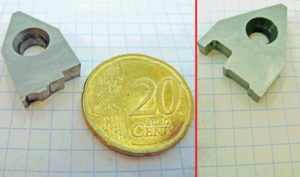

Alors qu’avec les plaquettes de coupe amovibles courantes, on doit parcourir tous les contours de la pièce, ces plaquettes de coupe dimensionnées sur mesure produisent la géométrie de la pièce par un simple mouvement d’amenée (Photo : Klaus Vollrath)

Un parc machines parfaitement optimisé

« Compte tenu de l’importance des volumes et de la nécessité de calculer nos coûts au plus juste, nous devons naturellement exploiter toutes les pistes permettant d’améliorer la productivité de nos machines », confie Alain Baertschi. Ainsi, les tours automatiques ont été modifiés selon des développements réalisés en interne, et équipés d’un dispositif électronique « Variocam » complémentaire. Par ailleurs, le directeur de l’entreprise précise que toutes les machines multibroches ont été dotées de porte-outils identiques, ce qui permet, lorsqu’un poste tombe en panne, de remonter rapidement les outils sur une autre machine. Autre avantage de ces démarches : une plus grande flexibilité en cas d’augmentation subite des carnets de commande grâce à la possibilité d’adapter les capacités machines.

Systèmes entièrement automatiques Hugi pour le contrôle à 100% du diamètre des pièces amenées individuellement par bol vibrant (Photo : Klaus Vollrath)

Le service gagne en importance

« Nous observons depuis de nombreuses années chez nos clients un niveau d’attente croissant en matière de service », déclare Alain Baertschi. À titre d’exemple, le nombre de demandes en faveur d’usinages tests augmente. La réactivité aux demandes d’offres serait également très importante, selon lui. L’entreprise s’efforcerait de répondre autant que possible dans un délai de quelques heures. Le conseil apporté aux clients sur les détails de la géométrie de la pièce serait également un point essentiel, compte tenu de leur incidence sur la faisabilité et/ou la productivité et donc sur le prix unitaire. Et le patron ajoute qu’il sollicite un entretien avec le client lorsqu’il s’aperçoit, à la réception d’un plan de pièce, que certains détails du contour ne sont pas réalisables ou seulement dans certaines limites, ou s’il entrevoit d’autres inconvénients. À condition bien sûr que le client n’ait pas encore finalisé son plan de manière définitive.

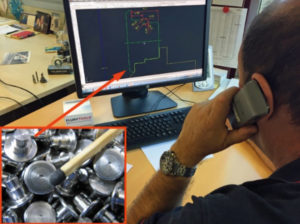

Grâce à un logiciel de communication moderne, les techniciens des deux entreprises peuvent regarder simultanément les plans à l’écran et les modifier de manière interactive. (Photo : Flury Tools/ Klaus Vollrath)

Dans ce système moderne de contrôle-qualité, les pièces sont isolées individuellement par un bol vibrant et soumises à un contrôle dimensionnel à 100% à l’aide de caméras. (Photo : Klaus Vollrath)

Il ajoute qu’il n’est pas toujours possible de fabriquer concrètement ce qu’un concepteur a dessiné avec la technologie choisie. Lors de ces entretiens avec le client, Alain Baertschi lui apporte sa connaissance du procédé de fabrication, afin de trouver une solution optimale pour les deux parties. Le fait que l’entreprise soit implantée au cœur du pôle suisse du tournage est un autre avantage, tant pour lui que pour ses clients. Cela offre en effet un vivier unique de spécialistes et de prestataires de services implantés à proximité les uns des autres pour un large éventail de prestations. L’approvisionnement rapide en plaquettes de coupe conçues sur mesure selon ses spécifications est notamment un atout décisif.

« L’utilisation de plaquettes de coupe taillées sur mesure est l’un des atouts majeurs du tournage sur machines à cames » – Matthias Flury (Photo : Klaus Vollrath)

Livraison express de plaquettes de coupe

« L’utilisation de plaquettes de coupe dimensionnées sur mesure est l’un des atouts majeurs du décolletage sur machines à cames », confie Matthias Flury, gérant de Flury Tools AG située dans la ville voisine d’Arch (Suisse). Contrairement aux plaquettes de coupe amovibles courantes à géométrie simple, les plaquettes sur mesure permettent de reproduire d’emblée de larges zones du contour de la pièce avec tous les détails. Alors que sur les tours à commande numérique les outils doivent entièrement parcourir la circonférence souhaitée de manière chronophage, il suffit, avec de telles plaquettes, d’un simple mouvement d’amenée pour reproduire le contour souhaité en une seule opération, qui s’effectue rapidement. Le département rectification de son entreprise, qui vient d’obtenir la certification ISO 9001:2015 en août 2017, propose aux tourneurs un service de fabrication express de plaquettes de coupe en carbure réalisées selon les spécifications exactes du client.

« Flury Tools nous livre nos plaquettes de coupe en 48 heures. C’est beaucoup plus rapide que le délai habituel de 7 à 10 jours » – Jean Baertschi (Photo : Klaus Vollrath)

Matthias Flury affirme que son entreprise dispose de suffisamment de systèmes de rectification spécifiques et d’un personnel hautement qualifié pour pouvoir toujours se montrer réactive et traiter très rapidement de telles commandes. Son bureau se trouve à proximité immédiate de celui de son collaborateur en charge de ces demandes. Il précise qu’il est ainsi immédiatement au courant et qu’il peut, le cas échéant, mettre la main à la pâte. Si le client a besoin d’éclaircissements, la société utilise des méthodes de communication modernes telles que le programme Teamviewer, qui permet aux techniciens des deux entreprises de voir simultanément les plans à l’écran et de les modifier de manière interactive. « Flury Tools nous livre nos plaquettes de coupe en 48 heures. C’est beaucoup plus rapide que le délai habituel de sept à dix jours et donc souvent déterminant pour nous », confirme Alain Baertschi.

Klaus Vollrath b2dcomm.ch

n N° 96 Février 2018