Seco Tools implante le procédé Pack&Strat de Cirtes

CIRTES / SECO TOOLS

parUne station de fabrication additive Pack&Strat pour l’emballage numérique 3D sera opérationnelle, en fin d’année, sur le site de Seco Tools à Bourges,

Dernière-née du centre, la technologie Pack&Strat permet de concevoir et de réaliser numériquement des emballages et des calages 3D sur mesure, pour tous les types de produits. Cirtes, spécialisé dans la fabrication additive et l’usinage avancé depuis 1991, est situé à Saint-Dié-des-Vosges dans la région Grand Est. La société, labélisée SRC, développe le procédé de fabrication additive par Stratoconception mis au point, dès le milieu des années 80, par le professeur Claude Barlier, fondateur et président du directoire de CIRTES.

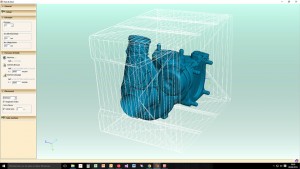

Pionnier en la matière, le procédé breveté de Stratoconception consiste à trancher le modèle numérique 3D puis à le décomposer en strates complémentaires qui seront ensuite mises en panoplies puis envoyées en fabrication sur une machine dédiée de découpe de matériaux en plaques (micro-fraisage, découpe laser ou à fil, cutter…). L’ensemble constitue une véritable station autonome.

Ces strates sont positionnées, imbriquées et assemblées selon les procédés adaptés à la matière et à la fonction de l’objet (collage, soudage, …). Ce concept permet la fabrication de pièces de petites, moyennes ou grandes dimensions (voire de très grandes dimensions, de plusieurs mètres…) et dans tous les matériaux existant en plaques (bois, cartons, polymères, métaux…). Il est applicable à la réalisation de maquettes, d’outillages et même de produits en série, avec une très grande précision. Cela en fait une technologie désormais plébiscitée par de nombreux secteurs industriels comme, par exemple, les industries mécaniques, l’automobile, le ferroviaire, l’énergie, les biens d’équipements, le luxe, l’aéronautique, etc.

La stratoconception permet, par exemple, de fabriquer des outillages de mise en formes de composites pour Equip Aéro Technique ou JCB Aéro (AMAC Aerospace), des maquettes d’aménagement d’intérieur d’avion pour Zodiac Aerospace, des outillages de fonderie pour les Fonderies de Brousseval & Montreuil ou Saint-Gobain PAM (…), des modèles pour Daum, Baccarat ou encore des œuvres d’art comme Still Moving de Benayoun ou les sculptures monumentales de Polles qui s’est équipé de la solution dans ses ateliers en Toscane. « Plus de 600 solutions de Stratoconception sont implantées dans le monde comme par exemple en France chez Ferry Capitain, Steelcase, PSA, Rowenta, Sodebo… », annonce David Di Giuseppe, responsable valorisation au Cirtes.

CIRTES, leader de la fabrication additive depuis 30 ansCirtes, SA labellisée SRC, installé depuis 1991 à Saint-Dié-des-Vosges, possède également un établissement à Carmaux (Sud-Ouest). Le centre a pour objet de mener à bien : |

La conception et la fabrication des calages s’inscrivent dans une démarche qualité mais aussi dans une démarche écologique.

La naissance du procédé Pack&Strat

« Nous n’avions pas trouvé de solutions satisfaisantes pour envoyer nos pièces 3D réalisées en FA ; nous étions alors obligés d’innover au Cirtes, pour aboutir en 2007 au dépôt du brevet international sur l’emballage numérique 3D sur mesure Strat’Emball, devenu Pack&Strat », poursuit Claude Barlier. Le nouveau procédé d’emballage numérique 3D breveté est ainsi né de l’optimisation du procédé original de fabrication additive Stratoconception.

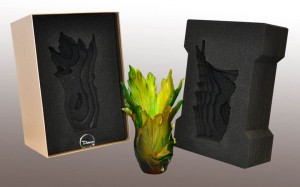

À partir d’un modèle CAO ou d’un nuage de points issu d’une numérisation du produit, le logiciel Pack&Strat permet la conception automatique de la contre-forme virtuelle destinée au calage, sans aucune rupture de la chaîne numérique. Cette contre-forme est ensuite tranchée en reprenant le principe de la fabrication additive par strates solides. Les différentes couches sont assemblées et permettent le transport ou le stockage de la pièce choisie sans aucun mouvement interne.

Le procédé permet la réalisation d’un emballage parfaitement adapté en quelques minutes seulement. Il apporte l’intégration d’autres fonctionnalités comme le positionnement des mains pour le déballage, l’identification et la personnalisation (…), facilite la traçabilité et offre une large variété de matières utilisables (carton, bois, liège, mousse…), pour une protection optimale et une facilité de recyclage.

Les équipes du Cirtes ont achevé l’industrialisation du procédé Pack&Strat en 2014 et une station pilote industriel a été implantée chez Inori SAS. Ce pilote, utilisé au quotidien, a pour vocation de démontrer l’efficience de la solution Pack&Strat. Cette dernière est aujourd’hui adoptée par de nombreux industriels tels que Nefab, Ventana, Numalliance, Realméca, Polyshape, Daum, Baccarat…

La Poste, après avoir équipé de logiciels Pack&Strat trois de ses bureaux parisiens en 2014, a acquis une station complète en 2015 afin de fournir un point d’accès pilote aux particuliers, leur permettant ainsi de numériser les objets et de réaliser un emballage en quelques minutes.

Le procédé est particulièrement adapté à la protection de pièces à forte valeur ajoutée, uniques ou en petites séries. Le logiciel permet de conditionner plusieurs pièces dans le même emballage

Une autre référence majeure pour le Cirtes, Bugatti Automobiles, du groupe Volkswagen, a intégré le procédé dans son usine de Molsheim. Bugatti utilise aujourd’hui les calages Pack&Strat pour envoyer, à travers le monde, les pièces à forte valeur ajoutée de ses automobiles Veyron et Chiron.

« Aujourd’hui Pack&Strat est commercialisé en version ’’station autonome’’ et en ’’solution packagée’’ (logiciel-équipements) à intégrer sur parc machines existant », précise David Di Giuseppe.

Seco Tools adopte la solution Pack&Strat pour emballer en 3D ses outils de coupe spéciaux

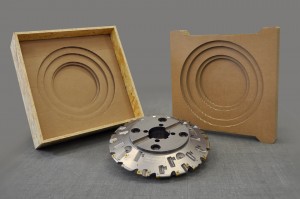

Dernier en date, Seco Tools vient d’adopter le procédé Pack&Strat par l’acquisition d’une station Pack&Strat de grandes dimensions. L’entreprise est une filiale de Sandvik, un groupe industriel de haute technologie employant 47 000 personnes dans 130 pays. Ce groupe est l’un des leaders mondiaux dans les domaines des outils coupants, de la perforation et des alliages spécifiques. Il fournit en Europe des solutions pour l’usinage de pièces complexes, la création de solutions d’usinage sur mesure, le reconditionnement d’outils monoblocs…

Pour Seco, cette acquisition en France d’une installation pilote Pack&Strat s’inscrit dans son projet « usine du futur » pour un déploiement international dans les différentes structures du groupe.

« Seco Tools France est toujours en recherche d’optimisation et reste en veille permanente sur les nouvelles technologies. Dans le cadre de notre stratégie Seco Future Factory, nous avons fait le choix de la machine Pack&Strat qui permet d’offrir à nos produits à très haute valeur ajoutée une protection optimale, tout en réduisant notre impact environnemental grâce à l’usage du carton, affirme Matthieu Dassonville, directeur de production du site de Bourges. L’étroite collaboration que nous menons avec le Cirtes et Inori nous permettra, dès le début 2017, de mettre en œuvre ce moyen innovant au service de nos clients ».

VirtuReal à Saint-Dié-des-Vosges dans le Grand Est : des innovations au cœur du pôle d’excellence de la fabrication additiveCirtes est à l’origine et au cœur d’un véritable pôle d’excellence international en fabrication additive, à Saint-Dié-des-Vosges dans la région Grand Est. VirtuReal regroupe aujourd’hui trois structures majeures : Cirtes pour la R&D, Inori, la plateforme d’innovation pour la qualification industrielle des procédés et GIP-InSIC (Mines Nancy – Institut Mines Télécom) pour la formation d’Ingénieurs et de docteurs en ingénierie de la conception. |

Le groupe vient de s’équiper du système complet (logiciel et machine) développé par le Cirtes afin de l’intégrer dans son usine de Bourges. Il aura ainsi la possibilité d’offrir une solution performante et sécurisée de calage sur mesure pour l’ensemble des outils de coupe spéciaux qui sont envoyés partout dans le monde.

« Dans le cadre de son évolution vers l’usine 4.0, Seco tools se devait d’investir en tant qu’usine pilote du groupe dans une solution de fabrication additive Pack&Strat pour optimiser l’emballage de ses outils spéciaux à forte valeur ajoutée en épousant parfaitement le profil de ses pièces, offrant ainsi une protection optimale, ajoute François Auzenat, responsable R&D Design et Process à Seco Bourges. Cette solution va nous permettre aussi de préserver l’environnement efficacement en utilisant comme matériau de base le carton avec le volume juste nécessaire pour l’envoi des pièces ».

Inori SAS, une plateforme d’innovation pour accélérer le passage de la R&D à l’industrialisation de Pack&StratInori SAS, localisée sur le pôle VirtuReaL à Saint-Dié-des-Vosges auprès du Cirtes, associe 20 partenaires industriels et financiers. Cette plateforme offre des moyens importants pour la réalisation d’essais, la mise au point et la validation de nouveaux procédés industriels sous forme de pilotes d’essais. Inori permet de mener à bien des projets innovants dans les phases finales des processus de R&D dans le domaine de la Fabrication Additive et de l’usinage avancé. Ses activités ont été étendues vers des opérations d’incubations économiques de projets. Une activité de diffusion de la technologie Pack&Strat est en cours de lancement avec le soutien de la Caisse des dépôts et de la Caisse d’épargne. Inori va ainsi pouvoir assurer le déploiement de Pack&Strat au plan international et s’inscrit parfaitement dans les thèmes de l’usine du futur et particulièrement dans celui de la fabrication additive. |

N° 82 Novembre 2016