Un tournage sans compromis et en toute liberté

CERATIZIT / WNT

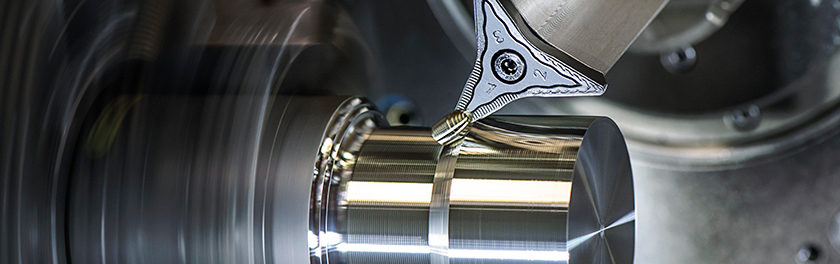

parAvec le Tournage HDT (« High Dynamic Turning »), et le concept d‘outils FreeTurn, Ceratizit a repensé le tournage et complètement bouleversé les méthodes et opérations de tournage conventionnelles. Cette nouvelle technologie, associée aux outils FreeTurn, permet de réaliser toutes les opérations de tournage extérieur telles que l’ébauche, la finition, le copiage, le chariotage et le dressage avec un seul et même outil.

Depuis près d’un siècle, de nouveaux matériaux de coupe, de brise-copeaux et d’autres nouveaux systèmes d’outillage ont été inventés afin d’optimiser les opérations de tournage. Cependant, le processus de base restait inchangé. Aujourd’hui encore, un copiage est exécuté avec une plaquette indexable disposant d‘un angle fixe et défini (par exemple: VCMT dont l’angle de pointe de 35°, que l’on combine au porte-outil, autorisant des angles de plongée malgré tout limités, et nécessitant, dans bien des cas, l’emploi d’un porte-outil à droite et à gauche pour réaliser des formes complexes. Cela n’a pas changé, même avec l’ajout d’axes contrôlables dans les centres de tournage-fraisage modernes, avec des machines destinées à produire des pièces complexes, sans aucune opération de reprise. Ceratizit a profité de la dynamique de ces centres de tournage pour développer le HDT avec pour objectif de faire varier en continu l’angle d’attaque de l’outil et d’augmenter ainsi sa flexibilité.

Utilisation de la broche de fraisage pour 360° degrés de liberté

Utilisation de la broche de fraisage pour 360° degrés de liberté

Au lieu d‘avoir une position statique classique et indexée de la plaquette dans le porte-outil, lui même monté dans la broche, celle-ci est désormais utilisée pour produire l’angle d’attaque correspondant au profil de la pièce. L’utilisation de la rotation en continu de la broche en combinaison avec la conception effilée, mais cependant ultra rigide des outils, FreeTurn de Ceratizit, offre une liberté de mouvement de 360° sans aucun risque d’interférence et avec une flexibilité accrue.

Grâce à la rotation de l’outil autour de son propre axe et le montage tangentiel des plaquettes, le changement d’arête s‘effectue en continu, sans interruption du processus de coupe. L’angle d’attaque variable permet un usinage flexible de toutes les formes de la pièce, générant un fractionnement optimal des copeaux. De plus, les volumes copeaux accrus offrent des gains substantiels de productivité combinés à une augmentation très sensible de la durée de vie de l’outil. En fonction des capacités de la machine, cette technologie peut être utilisée de manière optimale dans tous les domaines du tournage extérieur. Il est ainsi possible d’usiner en poussant et en tirant avec le même outil.

Plaquettes FreeTurn avec plus de deux caractéristiques variables

Plaquettes FreeTurn avec plus de deux caractéristiques variables

Dans le procédé HDT, les outils de tournage statiques deviennent obsolètes et seront remplacés par des outils dynamiques. FreeTurn est l’une de ces solutions. La conception des outils FreeTurn est simple. Celle-ci offre davantage de stabilité de l‘outil, avec un montage tangentiel et axial de la plaquette par l’intermédiaire d’une vis centrale.

La plaquette FreeTurn – brevetée – se compose de plusieurs arêtes de coupe aux formes toutes différentes permettant une variation des angles d’attaque, des rayons de bec et des géométries de brise-copeaux. Des revêtements, voire des matériaux de coupe différents, peuvent être également envisagés. L’outil pouvant être adapté aux exigences de l’usinage offre l’avantage d’en remplacer plusieurs autres, éliminant ainsi le cycle de changement d’outils et libérant plusieurs poches dans le magasin.

High Dynamic Turning et les outils FreeTurn de Ceratizit ouvrent une nouvelle ère du tournage, à tel point que les experts de Ceratizit prédisent que ce nouveau procédé se substituera rapidement aux approches classiques. En effet, la nouvelle technologie de tournage va évoluer, révélant alors de nouveaux horizons propices à rendre les processus d‘usinage plus rapides et plus précis.

EQUIP’PROD • N° 104 décembre 2018