Une orientation ferme vers l’usine du futur

SANDVIK COROMANT

parDe passage à Lyon à l’occasion du salon Global Industrie, Mattias V. Nilsson, General Manager de Sandvik Coromant pour l’Europe du sud, a répondu à nos questions sur un stand résolument orienté digitalisation et industrie du futur.

Équip’Prod

Comment se porte le marché français pour Sandvik Coromant ?

Mattias V. Nilsson

Globalement, l’année 2018 a été pour la France plutôt positive. Le marché est en croissance surtout dans l’aéronautique et l’automobile même si, à la fin de l’année dernière, la croissance a un peu faibli. Cependant, nous avons pour 2019 de fortes ambitions malgré la stabilisation du marché dans différents secteurs et les prévisions de croissance zéro selon certains analystes.

Il semble qu’en France, si on a du mal à investir en même temps que les autres, on a tendance à très vite rattraper notre retard. Est-ce aussi le cas dans l’industrie du futur ?

Nous partageons également cette analyse chez Sandvik Coromant. En France, nous constatons ces dernières années une hausse des investissements dans les entreprises industrielles. 2019 sera une année charnière ; nous verrons ainsi si la croissance aura été au rendez-vous.

Par rapport aux outils standard, comment évolue la partie consacrée aux outils spécifiques et spéciaux ?

Par rapport aux outils standard, comment évolue la partie consacrée aux outils spécifiques et spéciaux ?

Nous avons fortement augmenté nos dépenses de R&D afin d’avoir une longueur d’avance dans l’innovation, que ce soit pour augmenter la qualité des process ou réduire les temps d’usinage. Pour cela, nous développons des gammes spécifiques dans les secteurs clefs tels que l’automobile et l’aéronautique. À Orléans par exemple, nous travaillons sur des demandes spécifiques avec nos solutions innovantes associées à nos services techniques ; c’est le cas notamment du développement d’une fraise produite en impression 3D.

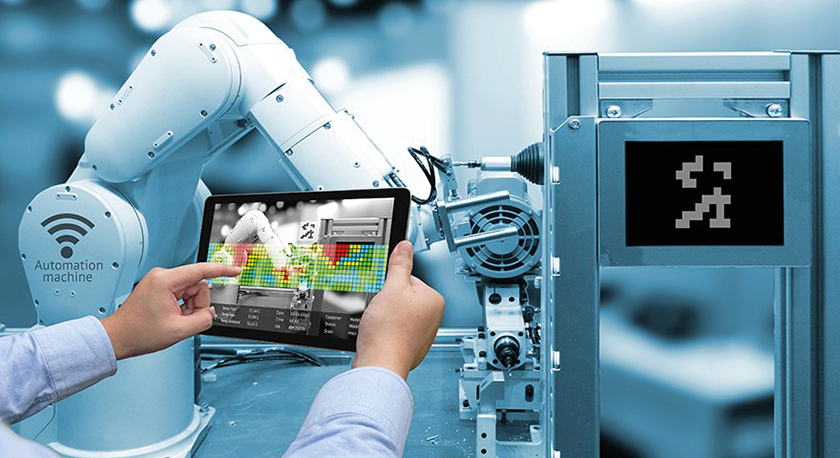

Concernant notre gamme standard d’outils, nous continuons de développer de nouveaux produits auxquels s’ajoute l’outil connecté – avec le porte-outil Silent Tool – destiné à récupérer des données sur les plaquettes comme l’échauffement, l’usure, les vibrations ou les chocs et la performance afin d’optimiser l’usinage, ainsi que de nouveaux services en amont de l’usinage comme la programmation et la préparation de l’outillage. Sur le même écran, l’opérateur a la possibilité par exemple de visualiser les vibrations en temps réel et d’optimiser le process.

Que représente aujourd’hui l’offre numérique de Sandvik Coromant ?

Notre offre numérique intervient à plusieurs niveaux. Le premier concerne l’aide en ligne (CoroPlus – ToolGuide) qui permet de connecter la machine afin de trouver l’outil dont on a besoin. Il est possible aussi de créer une bibliothèque en ligne et de l’importer dans la FAO grâce à CoroPlus ToolLibrary. Nous proposons également une petite FAO avec CoroPlus ToolPath dans le but de générer des codes de programmation avec PrimeTurning ou d’obtenir un package d’outils avec Spiro Grooving afin d’usiner les gorges et générer un programme directement dans le centre d’usinage ; ce système permet d’économiser des opérations de tournage et de posage. Par ailleurs, une des solutions permet de créer directement des engrenages dans la machine-outil, pour de la petite ou moyenne séries ; on n’est plus obligé de passer par une opération de taillage. Enfin, nous développons des solutions de surveillance numérique de l’atelier qui permettent de constater en un seul coup d’œil si une machine fonctionne ou non et de détecter les éventuels incidents de production.

EQUIP’PROD • N° 109 avril 2019