igus va utiliser des moules d’injection imprimés en 3D pour la production

IGUS

parLe moulage par injection est une méthode efficace de fabrication en série de polymères hautes performances pour les applications en mouvement. Les moules nécessaires sont généralement fabriqués en acier et doivent être utilisés de nombreuses fois pour être amortis. Pour faire face à cette problématique, igus vient de mettre au point le premier moule imprimé en 3D qui représente une alternative économique pour les séries allant jusqu’à 500 pièces.

Afin de fournir rapidement et à meilleur prix des paliers lisses polymères sans graisse et sans entretien, dans une forme particulière, igus propose aux industriels de nombreuses possibilités de fabrication, du moulage par injection à la fabrication additive en passant par l’usinage à partir d’une ébauche. Chaque méthode de fabrication a ses avantages. Le moulage par injection permet de fabriquer de grandes quantités à partir de n’importe quel matériau iglidur tandis que les ébauches autorisent la réalisation de formes spéciales moins chères. La fabrication additive, quant à elle, permet de produire des petites séries de manière économique avec des matériaux iglidur dédiés à l’impression 3D.

Le spécialiste des plastiques en mouvement igus vient, pour la première fois, de combiner deux de ces procédés afin d’offrir à ses clients une grande liberté de choix du matériau, leur offrant ainsi la possibilité de produire des formes spéciales en grandes quantités.

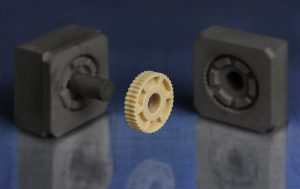

Les moules d’injection imprimés en 3D permettent à l’utilisateur d’obtenir rapidement et à un prix intéressant sa pièce spéciale igus sans graisse et sans entretien, même en grandes quantités. (Source : igus)

Obtenir le meilleur de deux mondes

L’impression 3D permet maintenant à igus de produire rapidement, à partir de polymères hautes performances, des moules à injection répondant aux spécifications du client. Très rapidement produit grâce au procédé FSL, le moule peut être directement mis en place dans la machine d’injection. Cependant, les pièces igus ainsi moulées par injection doivent avoir une géométrie simple. Elles peuvent être moulées dans différents matériaux de la gamme iglidur optimisés en termes tribologiques et calculables en ligne. Ces moules imprimés permettent au client d’obtenir rapidement et à moindres coûts sa pièce spéciale adaptée au milieu de l’application, dans des quantités qui peuvent aller jusqu’à 500 pièces.

Cette méthode offre des avantages considérables, notamment pendant la phase d’essai. En effet, les utilisateurs souhaitant tester des échantillons pour une future série sont souvent confrontés au problème des différences entre échantillon et pièce finale lorsqu’ils font appel à des produits imprimés en 3D. C’est la raison pour laquelle le test d’endurance final est souvent effectué avec des produits moulés par injection. La pièce spéciale est très proche du produit de série dans la phase de test, et ce grâce au moule d’injection imprimé en 3D, avec en prime une nette baisse des coûts. L’usinage des pièces à partir d’ébauches devient, quant à elle, coûteuse lorsque les quantités dépassent quelques pièces.

N° 85 Février/Mars2017