Un nouveau procédé pour la production en série de pièces à cotes semi-finies

FORWARD ENGINEERING

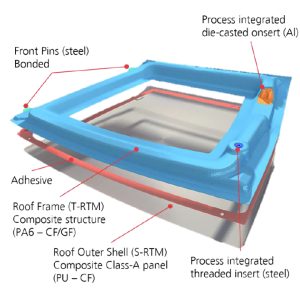

parForward Engineering a mis au point un procédé innovant – T-RTM (Thermoplastic Resin Transfer Moulding) – qui combine les avantages d’une résine thermoplastique et la liberté de conception de la technologie HP-RTM pour les pièces complexes. Pour démontrer le potentiel du procédé, un cadre de pavillon destiné au roadster Roding a été repensé en tenant compte de sa nature d’élément structurel.

La structure de pavillon est une pièce complexe composée de plusieurs préformes en textiles hybrides intégrant des inserts métalliques et imprégnées d’une résine polyamide 6 (PA6) basse viscosité par HP- RTM. Cette faible viscosité améliore l’imprégnation des fibres et la fraction volumique de fibres ainsi que les propriétés mécaniques, tout en réduisant l’épaisseur des parois et les coûts.

Afin d’optimiser encore plus ces derniers, l’onéreuse fibre de carbone a été en partie remplacée par de la fibre de verre grâce à une technique d’hybridation dans les plis d’un tissu sans embuvage. Ainsi, une petite quantité de fibre de carbone suffit pour rigidifier les couches de fibre de verre. Par comparaison à une résine époxy mise en œuvre par RTM, toutes ces optimisations font baisser de 16% la quantité de matériau requise pour le cadre de pavillon.

Pour minimiser les coûts, Forward Engineering a également intégré des inserts métalliques qui optimisent les transferts de charges et réduisent les coûts de montage du pavillon lors de la production en série. La pièce de démonstration utilise deux types d’inserts : des inserts en aluminium coulé traités pour parfaitement adhérer à la matrice, appliqués directement sur les préformes sèches ou des inserts filetés en acier mis en place à l’aide d’écrous à sertir. Pendant le procédé RTM, le surmoulage avec de la résine pure consolide encore l’ensemble tout en empêchant la corrosion galvanique.

N° 84 Février 2017