CGTech poursuit le développement de Vericut avec le lancement de la V9

CGTECH / LISI MEDICAL ORTHOPAEDICS

parUne cinquantaine d’utilisateurs et des clients des solutions Vericut se sont réunis le 1er octobre dernier lors de la journée VUE 2019 au Novotel de Rueil-Malmaison (Hauts-de-Seine) avec pour objectif de découvrir la dernière version de Vericut – V9 – et échanger sur les fonctionnalités et les retours d’expérience d’utilisateurs, notamment dans le secteur de l’aéronautique. Le point sur Vericut et ses applications dans l’aéronautique avec Philippe Deniset, directeur de CGTech en France.

Équip’Prod : Les utilisateurs de Vericut sont nombreux, y compris en France. Quelle est leur importance dans le secteur aéronautique ?

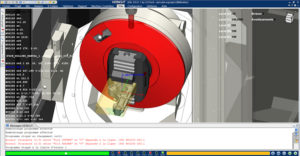

CGTech est une entreprise au rayonnement international. Nous collaborons avec les plus grands fabricants d’avions et de moteurs au monde. Nous travaillons main dans la main avec les sous-traitants afin de les aider à produire de beaux ensembles de pièces. L’aéronautique impose des cahiers des charges stricts et très complexes ainsi que des calendriers de livraison toujours plus courts. CGTech est là pour les aider à répondre à ces nombreuses contraintes en stabilisant la production grâce à la simulation. C’est le gros avantage de l’utilisation du jumeau numérique qui prend en compte le comportement de la machine, des outils et de la matière.

Que leur apporte spécifiquement Vericut ?

Vericut permet au-delà de l’amélioration global du processus de fiabiliser les processus et la prise de décision très en amont de la chaîne de fabrication. Pour les agents méthodes, il est possible d’identifier des stratégies d’usinage inappropriées, de prévoir une usure d’outil et des efforts excessifs qui vont nuire à la qualité de la pièce à réaliser. Vericut permet de mettre au point ses fabrications hors ligne pour pouvoir envoyer aux machines-outils à commande numérique des programmes bons à usiner dès la première pièce.

Pouvez-vous nous donner un exemple d’application ?

Oui. Nous avons deux beaux retours d’expérience très complets à ce sujet, l’un avec BMT Aerospace, l’autre avec Premium Aerotec. Ceux-ci sont disponibles sur les liens Web suivants :

https://vericut.fr/component/k2/item/181-bmt-aerospace-elimine-les-casses-d-outils-avec-vericut.html

https://simulation-usinage-cn.fr/cgtech-monde/premium-aerotec-choisit-vericut-optimiser-production/

La V9 vient d’être présentée lors de la journée utilisateurs à Rueil-Malmaison. Quelles en sont les nouveautés marquantes pouvant susciter l’intérêt des industriels de l’aéronautique ?

La version 9.0 de Vericut est encore plus intuitive pour les utilisateurs et intègre des fonctionnalités permettant de faciliter l’usage du logiciel au quotidien pour les opérateurs. Cette année, c’est la nouvelle version de Force qui a marqué les esprits.

Qu’est-ce qui séduit les utilisateurs chez Force ?

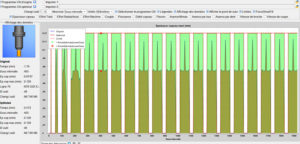

Tout d’abord, l’analyse. Vericut Force permet aux programmeurs de visualiser rapidement et facilement ce qui se passe dans le programme CN lorsque l’outil entre en contact avec la matière. Avec Vericut Force, vous voyez clairement les conditions de coupe sous-utilisées, les efforts excessifs, les taux d’enlèvement de matière, la puissance, le couple et les flexions des outils.

Un simple clic permet d’avoir un aperçu du programme CN et une analyse visuelle dans la fenêtre d’analyse graphique. Cette analyse permet d’avoir une vue d’ensemble de l’usinage avant l’exécution du programme CN sur la machine elle-même. Vericut Force offre à l’utilisateur une analyse proactive des programmes CN, ce qui les rend corrects du premier coup.

Ensuite, il y a l’optimisation. Vericut Force facilite et accélère l’optimisation d’un programme CN. Force calcule le contact entre l’outil et le matériau, coupe par coupe. Elle prend également en compte le tranchant de l’outil et le type de matière afin d’ajuster les avances de manière optimale et constante.

EQUIP’PROD • N°113 octobre 2019