Fiabilité, réactivité, performance et accompagnement technique grâce à la FAO

OPEN MIND / DUQUEINE GROUP

parImplantée à Massieux (Ain) et spécialisé dans la conception et la fabrication de pièces et de sous-ensembles en matériaux composites hautes performances, principalement pour le secteur aéronautique, Duqueine Group utilise hyperMILL de l’éditeur Open Mind Technologies pour la création des programmes de FAO du 2 aux 5 axes continus. Un choix qui s’est décidé notamment en raison de la fiabilité, de la diversité de ses stratégies d’usinage et de l’accompagnement technique de l’éditeur.

De gauche à droite, devant le siège social du groupe à Massieux : Fabrice Guérin, Philippe Mangin, Laurent Rossy, ingénieur commercial Open Mind

Technicien passionné de courses automobiles et personnage hors norme, Gilles Duqueine, président du groupe éponyme fort de plus de 800 collaborateurs pour un CA de 84 M€ en 2017, a réussi au plus haut niveau dans l’industrie aéronautique comme dans la compétition automobile (écurie Duqueine Engineering). L’entreprise traite avec les plus grands noms de l’aéronautique au niveau mondial. Parmi eux Stélia, Premium Aerotec et Spirit Aerosystems pour des pièces de structure telles que les cadres de fuselage et les encadrements de hublots, Stélia et Zodiac Aerospace pour les meubles intérieurs d’avions, Safran pour les nacelles moteurs de l’A320NEO et de l’A330NEO. En tant que fournisseur de rang 1, Duqueine Group détient de nombreuses qualifications clients avec Airbus, Safran, Stélia, Dassault… L’entreprise a, par ailleurs, été sélectionnée par Airbus pour suivre son programme d’amélioration continue (SQIP Supplier Quality).

Philippe Mangin, directeur Méthodes & procédés, explique que l’entreprise est l’une des rares, dans son secteur d’activité, à industrialiser autant les composites. La stratégie de Duqueine Group repose sur la production de pièces techniques grâce à une forte automatisation lui permettant de produire 50 hublots et 100 cadres d’avion par jour. La société conçoit également en interne ses propres machines.

La maîtrise d’une haute technicité

Différents process de fabrication sont utilisés au sein du groupe. Il peut s’agir du process «pré-imprégnés » qui consiste à transformer des tissus ou nappes de carbone pré-imprégnés (découpe CN 2 axes, drapage sur moules de forme, compactage sous vide, polymérisation en autoclave 180°, détourage par usinage 5 axes, contrôles, finitions et assemblage accastillage). Par ailleurs, Duqueine Rhône-Alpes est expert dans la production de pièces de structures avec la technologie RTM (Resin Transfer Molding). Pour les pièces de grande dimension en petites séries, l’entreprise utilise le procédé de l’infusion qui permet de tenir des tolérances géométriques et dimensionnelles tout en garantissant de très bonnes caractéristiques mécaniques. Le groupe maîtrise également la conception et les processus de transformation de résines thermoplastiques pour la fabrication de formes complexes en grosses cadences. Enfin, le procédé de moulage par compression est utilisé pour la production des pièces composites thermodurcissables ou thermoplastiques.

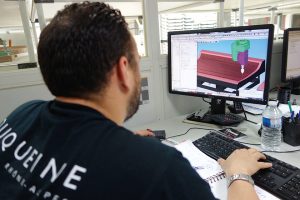

Représentation d’une simulation de perçage sur une pièce composite posée sur son posage (client Stelia)

La FAO hyperMILL, gage de fiabilité en usinage 5 axes continus

hyperMILL est utilisé depuis environ huit ans. À l’époque, l’entreprise avait besoin d’un produit FAO 5 axes continus fiable. hyperMILL a été choisi pour ses performances techniques, ses cycles 5 axes et sa fiabilité. Le groupe compte aujourd’hui quatre licences en Rhône-Alpes et une en Roumanie. À Massieux, l’essentiel du travail effectué avec hyperMILL concerne les pièces intérieures d’avion, notamment les sièges business class et les meubles avant. Les panneaux de forme sont usinés sur un centre d’usinage 5 axes Belotti et les panneaux plans sur une machine Biesse 3 axes. Le magnifique site de production de Civrieux, opérationnel depuis 2013, est dédié à l’A350, avec des pièces comme les encadrements de hublots et les cadres de fuselage, usinés sur deux impressionnants centres d’usinage Jobs Grand Speeder 5 axes disposant d’une très grande course d’usinage.

La programmation FAO avec hyperMILL est réalisée selon la nature de la pièce. Il s’agit surtout d’usinages 2D classiques pour du détourage, des poches, des perçages et aussi d’usinages 5 axes car il convient d’être normal à la surface pour tailler des liserés. L’usinage en roulant avec une ou deux courbes est utilisé pour le détourage en 5 axes continus. La spécificité du métier appelé « meubles avion » réside dans le fait que toutes les pièces sont différentes. Sur vingt à cinquante structures à réaliser, quatre ou cinq pièces maximum peuvent être fabriquées en série. De plus, les avions évoluent tout le temps. Il n’y a souvent pas plus de quatre intérieurs d’avions identiques à réaliser. Ce qui implique que chaque programme FAO doit évoluer, et ce tous les deux à trois mois. L’entreprise équipe environ une cinquantaine d’avions dans l’année. Les délais sont courts et les plans sont reçus très tardivement. Fabrice Guérin, responsable Méthodes usinage, commente : « hyperMILL est un logiciel FAO extrêmement complet avec différents packages et différents modules. L’intérêt est que tous les cycles 5 axes, par exemple, sont commercialisés à l’unité. Nous pouvons nous équiper de ce dont nous avons véritablement besoin ».

Enfin, en matière d’accompagnement pour automatiser la production, « nous sommes très satisfaits d’Open Mind, explique Fabrice Guérin. Nous obtenons toujours une réponse lorsque nous sollicitons ses équipes dans certains cas d’application, pour des points de blocage ou en cas de message d’erreur. Elles nous aident aussi dans l’optimisation des post-processeurs afin d’améliorer et d’automatiser la production, dans le cadre de développements spécifiques. Nous leur avons, par exemple, demandé d’intégrer la durée de vie des outils avec la gestion d’outils frères ou encore des cinématiques de déplacement tenant compte de l’environnement (posages). L’accompagnement est là, l’équipe a des solutions et réalise un travail de suivi constant ».

EQUIP’PROD • N° 103 Octobre 2018