Fusion parfaite de la simulation et de la réalité

OPEN MIND

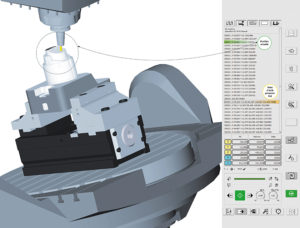

parLe concepteur FAO/CAO Open Mind présente hyperMILL Virtual Machining, une solution clé pour l’implémentation de la fabrication numérique. À partir de données CN et dans la lignée du concept Industrie 4.0, cette solution de simulation offre une parfaite reproduction virtuelle de la réalité avec la machine grâce à une mise en réseau bidirectionnelle établie entre le dispositif de commande de la machine et hyperMILL Virtual Machining Center.

Les pièces toujours plus complexes et les délais toujours plus courts obligent les entreprises manufacturières à exploiter leurs machines de manière optimale et à réduire efficacement les temps morts, voire même les pertes de production. La solution de simulation ultra efficace basée sur le code CN hyperMILL Virtual Machining d’Open Mind joue un rôle essentiel dans ce domaine.

Les pièces toujours plus complexes et les délais toujours plus courts obligent les entreprises manufacturières à exploiter leurs machines de manière optimale et à réduire efficacement les temps morts, voire même les pertes de production. La solution de simulation ultra efficace basée sur le code CN hyperMILL Virtual Machining d’Open Mind joue un rôle essentiel dans ce domaine.

En effet, grâce à la mise en réseau et à la reproduction virtuelle des processus réels, les usinages peuvent être analysés, contrôlés et optimisés avant même le lancement de la machine. Grâce aux trois modules, « Center », « Optimizer » et « Connected Machining » de la solution de simulation, l’interaction de la suite FAO hyperMILL avec les machines-outils est encore significativement renforcée.

hyperMILL Virtual Machining Center, qui s’appuie sur les post-processeurs modernes d’Open Mind, constitue la pierre angulaire de cette solution. Il offre diverses possibilités de simulation et d’analyse basées sur le code CN obtenu après le lancement du post-processeur. Optimizer est un module optionnel qui trouve automatiquement la meilleure solution parmi les différentes orientations d’outil proposées pour l’usinage multi-axes. Enfin, l’extension Connected Machining assure la mise en réseau bidirectionnelle de la machine-outil et du poste de travail FAO afin de garantir le meilleur échange d’informations possible entre la génération et l’exécution du programme.

Les avantages de la simulation et de l’analyse sont considérables pour l’utilisateur. L’utilisation du jumeau numérique donne lieu à des optimisations considérables – sans pour autant perdre du temps de production au niveau des machines. Cela permet d’optimiser les positions des pièces ainsi que les posages, de contrôler les trajets des axes et d’éviter les collisions de manière fiable.

Le module Virtual Machining Center en détail

Le module Virtual Machining Center en détail

La fonction de simulation répond aux exigences les plus strictes en matière de sécurité. Elle se base pour cela sur le code CN obtenu après le lancement du post-processeur. À cet effet, une liaison directe est établie entre le programme CN et le post-processeur. Les usinages réels et les mouvements de liaison sont virtuellement reproduits et peuvent ainsi être entièrement simulés. Les utilisateurs tirent profit de la simulation basée sur le code CN qui génère des mouvements virtuels reprenant exactement les mouvements réels de la machine, ce qui permet par exemple d’éviter les collisions en toute fiabilité.

La simulation machine a donc lieu avec le modèle de machine enregistré et tient compte de la pièce, de l’outil, du porte-outil, ainsi que des montages et des dispositifs de serrage. Lors de la simulation, il est possible de déplacer manuellement les axes. Par ailleurs, les limitations d’axe sont affichées et les dépassements des courses machine automatiquement détectés. Les étapes d’usinage individuelles peuvent être simulées séparément ou utilisées comme base de départ pour la simulation. La simulation contrôle chaque mouvement avant le lancement de la machine, et hyperMILL Virtual Machining Center garantit une sécurité accrue.

EQUIP’PROD • N° 101 juin 2018