L’analyse et l’optimisation des parcours d’outils à la portée de tous

CGTECH

parDisposant déjà, avec son application intégrée OptiPath, d’une forte capacité d’optimisation des parcours d’outils d’usinage, CGTech a renforcé son offre en intégrant à Vericut des technologies de modélisation physiques et mathématiques co-développées depuis plus de dix ans avec un motoriste aéronautique de renom.

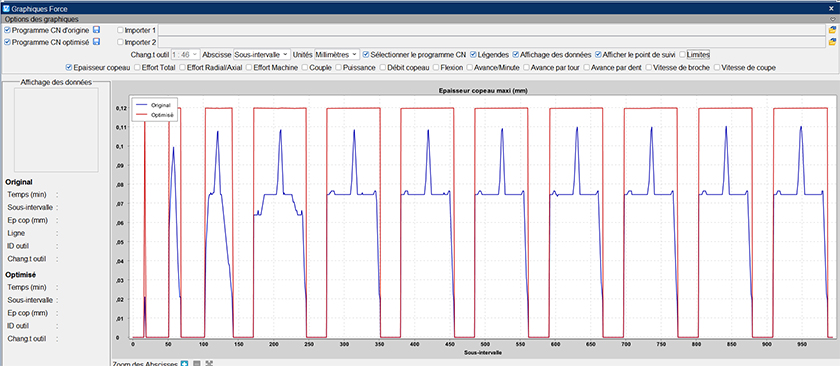

C’est notamment pour les besoins de ce dernier qu’il a été développé un logiciel de modélisation permettant d’optimiser les vitesses d’usinage de pièces complexes par commande numérique jusqu’à 5 axes. Via un accord de licence, CGTech a intégré les principales fonctionnalités de ce logiciel dans son module Force qui repousse encore les possibilités d’optimisation des parcours d’outils proposées par le module OptiPath largement diffusé et utilisé par tout type d’industrie à ce jour.

Vers une plus grande productivité

Avec son logiciel Vericut, l’inventeur de la simulation d’usinage CGTech a introduit des stratégies d’optimisation des conditions de coupe assez rapidement après son lancement. Jusqu’à la fin des années 80, l’optimisation manuelle était de rigueur. Depuis, OptiPath, lancé en 1991, a apporté au fraisage son premier procédé d’optimisation, en reposant sur des tables de profondeur et de largeur d’avance des outils coupants. En 1997, Vericut a apporté encore plus de pertinence en permettant de travailler sur les épaisseurs et débits de copeaux constants… mais aussi en analysant la vitesse de coupe constante et les passages d’outils dans le vide inutiles et les sources de pertes de temps importantes.

Avec la nouvelle simulation Force, Vericut propose d’utiliser le couple outil-matière (sa base de données intègre les principaux matériaux utilisés industriellement comme l’aluminium, le titane, les aciers…) afin d’analyser les parcours d’outils et de définir des vitesses d’avance et d’approche optimisées. Force est adapté au fraisage, au perçage et au tournage. Plus d’une centaine de matières ont été qualifiées à ce jour.

Mise en œuvre simple et résultats rapides

La grande particularité de ce module est de préserver les outils qui sont aujourd’hui un poste de dépenses important pour les îlots d’usinage. Le module Force permet d’utiliser les outils à leur juste valeur. Ils durent plus longtemps et Vericut évite également les casses qui peuvent être lourdes de conséquences. Cette optimisation intervient directement sur le coût de fonctionnement avec une réduction significative des temps d’usinage, de meilleurs états de surface ainsi que l’allongement de la durée de vie des outils.

Force ne nécessite aucune connaissance particulière pour l’utilisateur, l’optimisation étant uniquement basée sur les valeurs déterminées. De plus, il n’est pas nécessaire d’effectuer de longs tests logiciels. Aucune reprogrammation de la pièce n’est nécessaire. Ni la gamme ni les outils de coupe ne sont changés. Vericut Force est aussi adapté à l’optimisation des programmations manuelles.

Le jumeau numérique le plus abouti

Vericut Force offre la possibilité d’optimiser facilement et sereinement les processus de fabrication. Dans le domaine de l’aéronautique, CGTech accompagne les industriels du secteur depuis 1988 dans leurs principaux enjeux : la sécurité et la productivité des processus de fabrication. Vericut permet, avec le jumeau numérique des machines-outils, d’anticiper les problèmes de fabrication.

Le jumeau numérique est désormais poussé à l’extrême avec Force en caractérisant énergétiquement la matière ainsi que le comportement des outils de coupe. Il en résulte une totale anticipation des problèmes d’atelier et une réelle optimisation des fabrications. La continuité numérique est assurée au travers de nombreuses interfaces CFAO.

EQUIP’PROD • N° 110 mai 2019