Automatisation agile : Liebherr-Aerospace Toulouse SAS adopte la solution ERD 500 d’Erowa

EROWA / LIEBHERR-AEROSPACE

parActeur de premier plan pour la conception, la production et la maintenance de systèmes d’air embarqués pour l’industrie aéronautique, Liebherr-Aerospace Toulouse SAS apporte un soin particulier au développement de son site de Campsas dédié à l’usinage des pièces stratégiques des systèmes de traitement et de climatisation de l’air. Dans cette usine organisée en îlots de production privilégiant la maîtrise de savoir-faire et la sécurité en production, l’intégration du système de pilotage EMC Erowa et du robot ERD 500 répond au besoin de monter en charge des fabrications.

Cet accroissement continu d’activité est managé dans une logique qui donne plus d’agilité, de sécurité, d’évolutivité et de performance globale en production. Le succès de cette nouvelle étape préfigure les fondamentaux des usines du futur en terme d’organisation et de gestion de production.

Tout commence par l’installation d’un centre d’usinage 5 axes en remplacement de deux centres 4 axes assurant l’ébauche et la finition des pièces les plus imposantes des systèmes de gestion de l’air, notamment ceux équipant Airbus A320, A320neo et A380. Ces corps de fonderie aluminium de grande taille se présentent sous des formes complexes et non équilibrées. L’objectif était le suivant : couvrir la diversité des pièces produites par les deux machines en élargissant la capacité d’usinage avec des palettes système UPC de 320 X 320 mm et système MTS Erowa 700 X 700 mm. La configuration retenue comprend : un centre de fraisage 5 axes bi-palette DMC 100U, un robot ERD 500 Erowa entouré de 5 magasins à étagères et une station de chargement-déchargement. Le but d’une telle cellule flexible est de fonctionner en automatique de façon optimale, à savoir plus de productivité et de souplesse tout en améliorant la sécurisation du process.

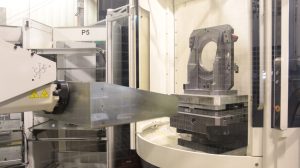

Chargement palette MTS sur bipalette : le robot positionne une palette de 700X700 pouvant atteindre jusqu’à 500kg

Les critères de choix pour configurer cette unité

L’ergonomie de travail est une donnée essentielle concernant les ateliers du futur. Quand on regroupe la production de deux machines sur un îlot flexible, il est important de penser à l’opérateur, de lui donner les moyens d’éviter le stress d’un travail en flux tendu, de fortement limiter le risque d’erreur dans son processus de préparation et enfin de réduire la pénibilité liée à la manipulation de lourdes charges. L’implantation du robot ERD 500, capable de manipuler jusqu’à 500kg en version standard, répond à cette attente d’environnement ergonomique pour l’opérateur. La disposition d’étagères dans le rayon d’action du bras du robot offre l’avantage d’une solution compacte basée sur la hauteur de stockage. De surcroît, elle favorise une vitesse de chargement déchargement de la machine plus rapide par rapport à une implantation linéaire du système de stockage.

L’objectif de disposer en permanence de 7 à 10 pièces prêtes pour l’usinage, soit 10 à 30 heures d’autonomie machine, donne du temps pour la préparation des prochaines pièces. Cette autonomie offerte va surtout libérer l’opérateur des contingences d’approvisionnement de la machine en temps réel. Plus disponible, il peut organiser son travail sans stress, se consacrer aux contrôles en début et fin de séries, à la planification des opérations (programmation, flux pièces et outils) et à la gestion des urgences. La complémentarité du système bi-palette et du robot Erowa au service de l’organisation de production est impressionnante d’efficacité.

L’agilité en production au service de la rentabilité

Grâce à la diversité des familles de pièces contenues dans le magasin du robot Erowa, on est sûr de maintenir de l’activité d’usinage sur la machine. Même si un outil n’est plus opérationnel ou qu’un programme doit recevoir des paramètres de correction, il reste toujours la possibilité de basculer la fabrication sur une pièce, un outil et un programme disponibles. La production en continu est, de ce fait, assurée avec une charge machine suffisante. La préparation des pièces, le lancement de séries et les contrôles cycliques s’effectuent hors machine en temps masqué.

Cette agilité en production offre également l’avantage de réduire le nombre de montages d’usinage dédiés à chaque fabrication. Les frais d’outillage sont réduits. Deux à trois montages pièces suffisent pour la réalisation de séries répétitives.

Toujours plus de sécurité en production

Depuis de nombreuses années, l’usine de Campsas de Liebherr-Aerospace Toulouse SAS a mis en place une standardisation des posages pièces et montages d’usinage sur les supports PC 210, UPC et MTS Erowa. Ces référentiels communs à l’ensemble des machines connectées constituent la première brique d’une organisation de production ouverte aux transferts de données sécurisées. Chaque palette utilisée par la cellule flexible est dotée d’une puce d’identification EWIS. Tout le processus de fabrication va se construire et se sécuriser à partir de ce contenu d’information. L’homme décide et organise la production, le superviseur EMC Erowa assure le pilotage et le contrôle des opérations au sein de la cellule flexible.

EMC dialogue avec l’ERP de l’entreprise, les postes de préparation et de mesure des pièces, le robot ERD 500 et la machine. Il choisit l’emplacement disponible pour le stockage en magasin. Le moment venu, il ordonne le transfert sur machine en s’assurant qu’il s’agit bien de la bonne pièce et qu’elle se trouve toujours sur le bon emplacement. Puis, il valide que l’on dispose du bon programme et des bons outils pour donner l’ordre à la machine de lancer le programme d’usinage.

Chaque étape fait l’objet d’une traçabilité et d’un contrôle dans la perspective de sécuriser d’éventuels aléas. Toutes les informations relatives aux pièces, à la machine, aux magasins (…) sont disponibles en ligne dans un langage intuitif et clair pour l’opérateur. Celui-ci visualise l’avancement d’une opération et les possibilités offertes en termes de capacité et de planning pour intégrer de nouvelles fabrications, gérer une pièce urgente, un usinage complémentaire…

Une installation standard, configurée sur mesure

Pour cet investissement stratégique, les dirigeants de l’atelier de Campsas de Liebherr-Aerospace Toulouse SAS ont renouvelé leur confiance à un fournisseur qui dispose d’un épais catalogue réunissant des équipements de positionnement, de transfert, de pilotage et de communication numérique dédiés à l’usinage mécanique. Au niveau des équipements, il s’agit d’un environnement totalement standardisé similaire au matériel déjà utilisé dans l’atelier. Il s’insère donc parfaitement dans la logique du concept Lean FMC (Flexible Machining Concept) déployé sur le site dans une perspective de configuration évolutive telle que l’intégration de nouvelles machines ou tout autre poste de la supply chain.

Le paramétrage du logiciel EMC de pilotage de la cellule est configuré sur mesure pour s’intégrer au langage ERP de l’entreprise et aux outils de gestion de production. L’installation et la prise en main de la nouvelle cellule d’usinage n’ont duré que trois semaines. Accompagnés par les techniciens Erowa, les opérateurs ont très vite été autonomes sur le fonctionnement de la nouvelle machine et de son robot. Le personnel d’encadrement a apprécié tout particulièrement la maîtrise et la disponibilité de l’équipe montage et intégration logiciel qui a pu ajouter de nouveaux paramétrages de sécurisation de process à partir du vécu des premières fabrications.

Depuis huit mois, cet îlot de production fait l’unanimité dans l’atelier pour le déploiement d’une fabrication agile, productive et sécurisée dans cette usine appelée à « pousser les murs » pour satisfaire un marché aéronautique en plein essor.

N° 71 Janvier 2016