Valk Welding automatise la production de soudage chez ThyssenKrupp Encasa

VALK WELDING

parValk Welding propose depuis plus de vingt ans des robots de soudage qui satisfont parfaitement la demande pour une automatisation flexible de la production dans l’industrie de la fabrication. De nombreuses sociétés, telle Thyssenkrupp Encasa, faisant confiance à Valk Welding, ont automatisé l’ensemble du processus de programmation pour les robots de soudage, réalisant ainsi une production avec un flux d’un seul tenant. Elles peuvent ainsi faire leur entrée dans l’usine du futur.

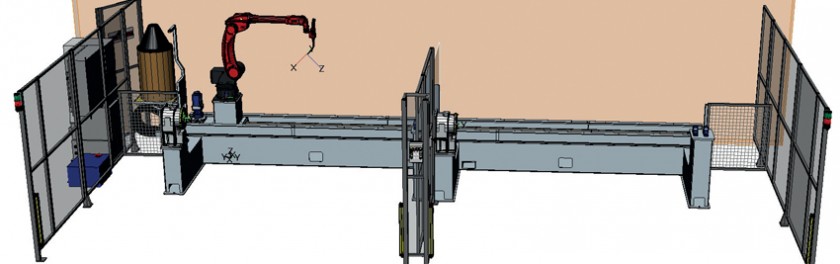

La mise en service de quatre installations robotisées de soudage et l’automatisation du trajet de programmation, a permis à Valk Welding de réaliser l’usine du futur chez ThyssenKrupp Encasa à Krimpen aan den IJssel (NL). Dans ce site, les éléments de rail pour ascenseurs d’escalier sont fabriqués de façon totalement automatisée, en série unique, conformément aux spécifications des clients. « Avec cette vague d’automatisation, nous pouvons répondre à la demande commerciale croissante et garantir une qualité supérieure, sans faire appel au marché du travail. déclare Erik Steenkamer, directeur de ThyssenKrupp Encas.

La mise en service de quatre installations robotisées de soudage et l’automatisation du trajet de programmation, a permis à Valk Welding de réaliser l’usine du futur chez ThyssenKrupp Encasa à Krimpen aan den IJssel (NL). Dans ce site, les éléments de rail pour ascenseurs d’escalier sont fabriqués de façon totalement automatisée, en série unique, conformément aux spécifications des clients. « Avec cette vague d’automatisation, nous pouvons répondre à la demande commerciale croissante et garantir une qualité supérieure, sans faire appel au marché du travail. déclare Erik Steenkamer, directeur de ThyssenKrupp Encas.

Dans une maison, un ascenseur d’escalier devant être fait sur mesure, aucun système de rail n’est identique à un autre. La production pour les segments avec lesquels le système de rail est construit est donc déterminée par une production de pièces uniques. Pour ce, ThyssenKrupp Encasa a développé avec Valk Welding un concept dans lequel toutes les données géométriques provenant de fichier de CAO sont automatiquement converties en programmes de soudage pour les robots. Une distinction est faite à ce sujet entre les segments de rails droits et courbes, qui sont soudés respectivement sur des robots de soudage avec une fixation 2D et 3D. Pour permettre une telle programmation automatisée, les services IT des deux sociétés ont étroitement collaboré.

Les programmes de soudage sont automatiquement générés

Les programmes de soudage sont automatiquement générés

Les données issues de l’application de CAO sont utilisées afin de générer des programmes pour la courbeuse et les robots de soudage, ainsi que pour la découpe du rail denté de crémaillère. Valk Welding a développé un logiciel intelligent permettant de programmer automatiquement les systèmes robotisés à 8 et 9 axes. Ce logiciel reconnaît même le type de produit concernés et calcule le routage optimal. Si, malgré tout, une collision pouvait se produire dans les programmes calculés du fait du processus de courbure à forme libre, le logiciel le signalerait et proposerait automatiquement une solution sans collision.

Personnalisation en masse Pour résoudre ce type de problème, Valk Welding utilise le système Panasonic DTPS et l’outil qu’il a développé, l’Automatic Program Generation (APG) capable de générer automatiquement des programmes. Afin de garantir une coopération intégrale des sorties des systèmes ICT de ThyssenKrupp Encasa avec les programmes, Valk Welding a mis au point un logiciel sur mesure dénommé Custom Made Robot Software (CMRS).

De ce fait, le service de production n’a plus besoin de programmer. Chaque produit est doté d’une étiquette de code barres, permettant aux employés de ThyssenKrupp Encasa de lancer le programme pour l’usinage concerné (courbage et soudage). Ce mode de travail est fondé sur le principe de la Mass Customization (personnalisation en masse), qui signifie que les produits spécifiques d’un client peuvent être fabriqués en série.

Automatic Program Generation (APG)

L’Automatic Program Generation (APG) génère automatiquement des programmes de soudage sur la base de données issues de systèmes ERP, de CAO et de feuilles Excel. En plus des programmes pour le robot de soudage, on obtient le positionnement des torches à souder, l’angle de la torche et les paramètres de soudage corrects, tels que l’ampérage, la tension, les paramètres de passe, les paramètres de remplissage de cavités, etc. L’APG offre l’avantage de permettre à des personnes moins spécialisées, d’assurer la programmation. En outre, on note une réduction importante du temps nécessaire à la préparation de l’ouvrage.

Quatre installations robotisées de soudage

Quatre installations robotisées de soudage

Dans le service de production entièrement modernisé pour les éléments de rails de ThyssenKrupp Encasa, les tubes et les rails dentés de la crémaillère sont courbés et les rails dentés sont fixés et soudés des deux côtés par les robots de soudage.

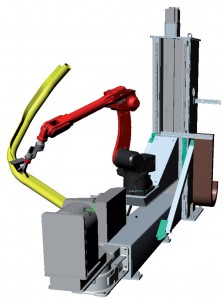

Pour cela, Valk Welding a fourni au total quatre installations robotisées de soudage. Afin de souder les éléments de rail courbés sur les robots de soudage, Valk Welding les a dotés de doubles manipulateurs, la torche de soudage robotisée pouvant ainsi souder les éléments de rail sur tout le trajet 3D à angle droit. Le quatrième robot a été doté d’un système de déplacement en hauteur, permettant ainsi d’usiner les gros tubes très complexes.

Sur un poste de travail entre les deux cellules, l’opérateur prend les ordres du système. Le code barre de l’élément de rail concerné, lié au programme de soudure, figure également sur ces ordres et l’opérateur n’a plus qu’à activer le programme et fixer la pièce à usiner.

Sur un poste de travail entre les deux cellules, l’opérateur prend les ordres du système. Le code barre de l’élément de rail concerné, lié au programme de soudure, figure également sur ces ordres et l’opérateur n’a plus qu’à activer le programme et fixer la pièce à usiner.

Les robots de soudage vérifient tout d’abord les éléments du rail au niveau des écarts de mesure, avant d’être activés. À cette fin, leurs têtes sont dotées d’un système de vision (laser rotatif CSS WeldSensor d’OST-SmartLine), qui scanne par zone les fils de soudure et corrige les éventuels écarts de mesure par rapport au programme de soudage.

Première expérience avec des robots de soudage

Première expérience avec des robots de soudage

Auparavant, ThyssenKrupp Encasa n’avait aucune expérience dans l’utilisation de robots de soudage. Tout le processus se déroulait entièrement à la main. À présent, la seule intervention manuelle est la fixation des éléments de rail sur le plan de travail. Lors de la sélection des fournisseurs, le fabricant d’ascenseurs d’escalier a surtout recherché un expert du secteur des robots de soudage apte à adapter le processus de production. « Valk Welding est une référence dans le marché et se trouve à seulement trente minutes de notre site. Dès la conception, cette société a pensé à la manière de relier ensemble les processus IT. C’était cela notre défi. La plupart des fournisseurs peuvent fournir un robot de soudage, mais en faire une application fonctionnant efficacement était une toute autre affaire. L’expertise de Valk Welding dans le secteur du soudage et de l’informatique, ainsi que la qualité de accompagnement ont fait de ce projet une véritable réussite » déclare Erik Steenkamer, directeur de ThyssenKrupp Encasa.

Usine du futur

Pour réaliser l’usine du futur, ThyssenKrupp Encasa a également numérisé tout le trajet de mesurage. Chaque projet est déterminé conformément au système d’étude EZEE avec une caméra numérique. Un logiciel spécial interprète les photos numériques et convertit ces données en un modèle 3D de l’escalier. Lors de la préparation de l’ouvrage, les parties de rail sont générées dans une application FLOWCAD spéciale. ThyssenKrupp Encasa a pu ainsi réduire de plusieurs semaines à quelques heures la totalité du trajet du mesurage et du dimensionnement des éléments de rail, avec en plus l’élimination d’erreurs comme avantage le plus important. Grâce au mesurage numérique, à la programmation automatique des préparations de l’ouvrage et la robotisation de toute la production de soudage, ThyssenKrupp Encasa a entièrement concrétisé son but, à savoir l’aménagement d’une usine du futur.

N° 68A septembre 2015