La révolution des presses plieuses

SALVAGNINI

parLe thème du pliage et de la récupération d’efficacité en aval de la coupe est à l’ordre du jour chez Salvagnini qui, présentant la presse plieuse B3 ATA, lance au marché un signal fort : être une référence pour le pliage de la tôle.

Présentée en 2012, la presse plieuse B3 donne pleine satisfaction à Salvagnini qui, en une année, a doublé sa production : de nombreux clients ont acheté la machine et l’achètent à nouveau en raison de sa rapidité, de son efficacité, de sa productivité, de sa précision et de sa facilité d’utilisation.

Présentée en 2012, la presse plieuse B3 donne pleine satisfaction à Salvagnini qui, en une année, a doublé sa production : de nombreux clients ont acheté la machine et l’achètent à nouveau en raison de sa rapidité, de son efficacité, de sa productivité, de sa précision et de sa facilité d’utilisation.

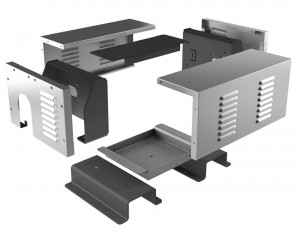

La B3 représente une solution unique sur le marché combinant le meilleur des presses plieuses et des panneauteuses. Grâce à une solution originale, alliant les innovations en matière de conception et les technologies les plus récentes sur le marché, cette presse plieuse réunit la puissance d’une plieuse hydraulique ainsi que la réactivité et la précision d’une presse plieuse électrique, tout en conservant la même consommation que le système hybride. Ce résultat est obtenu grâce à l’utilisation des principes de base des panneauteuses P4 : la B3 exploite la possibilité de manipuler des pièces importantes avec efficacité, précision et hautes dynamiques tout en ajustant et en optimisant ces principes à son propre mode de fonctionnement.

Deux ans plus tard, Salvagnini présente la presse plieuse B3 en version ATA, rendant encore plus efficace le processus de pliage grâce à la mise en place automatique des outils. Le dispositif ATA (Automatic Tool Adjuster) monté sur la presse plieuse B3 permet de modifier et d’ajuster la longueur de l’outil supérieur automatiquement, procurant un gain de temps et d’efficacité dans la production pour le cas de pliage de lots ou de pièces paramétriques. Pendant que l’opérateur se tourne pour prendre une autre tôle, le système ATA, pratiquement en temps masqué, règle automatiquement la longueur des outils et la largeur du Vé variable.

ATA (Automatic Tool Adjuster) : une solution technique originale pour la production de kits sur presse plieuse

ATA (Automatic Tool Adjuster) : une solution technique originale pour la production de kits sur presse plieuse

Le système ATA prévoit l’utilisation d’outils standard, facilement disponibles sur le marché : il peut également être désactivé pour permettre de travailler de manière traditionnelle. Si nous analysons en détail la productivité d’une presse plieuse manuelle pour évaluer son efficacité, nous pouvons affirmer que la machine ne travaille pas plus de 30% du temps si nous prenons en considération les seules opérations à valeur ajoutée sur la pièce. Le temps restant est destiné à la préparation des outils de pliage et à la gestion des pièces en usinage, avant et après le pliage.

Ceci est incontestable. Cependant, il existe deux façons d’améliorer l’efficacité de la presse plieuse : l’automation du process et l’automation du set d’outils.

– L’automation du process, à savoir l’ajout d’un robot pour la gestion de l’opération est l’un des sujets les plus traités ces dix dernières années. Toutefois, les lots devenant toujours plus petits, voire unitaires, il est donc plus logique d’optimiser ce qui est « hors process » plutôt que ce qui en fait partie. En ce sens, la presse plieuse robotisée trouve sa justification si les dimensions des lots ne sont pas négligeables, si les pièces sont lourdes à manipuler et si les profils sont difficiles à réaliser. « Malgré l’évolution dans l’automation des installations robotisées au fil des ans (changement automatique des outils, changement automatique du préhenseur), les solutions proposées jusqu’à présent sont effectivement peu efficaces dans la production de petits lots en kits. » précise Nicola Vanzo, chef de produit de Salvagnini Italie.

– Quant à l’autre solution, l’automation du set d’outils, il s’agit de dispositifs pour la préparation automatique des outils. Tous les systèmes de changement d’outils présents sur le marché sont principalement orientés vers la réduction des temps de préparation. En effet, ils utilisent des robots pour enlever l’outil installé et le remplacer par un autre, permettant pendant ce temps à l’opérateur de prélever une nouvelle pièce ou de déposer dans le stock la pièce pliée.

Salvagnini propose une solution technique originale et unique sur le marché, offrant une production efficace et séquentielle sur la presse plieuse. Le principe de fonctionnement de l’ATA (préparation automatique des outils) provient en grande partie de l’ABA (système propriétaire de changement des outils présent sur les panneauteuses P4 Salvagnini). Il ne change pas les outils mais adapte automatiquement la longueur de pliage. La longueur est automatiquement remise à zéro et recalculée suivant les besoins. La production de kits devient ainsi possible. La machine fait un changement automatique grâce à ce système propriétaire, à une vitesse permettant de faire chaque pièce sans perte de temps, le changement de longueur se faisant rapidement (entre 2 à 10 secondes).

Salvagnini propose une solution technique originale et unique sur le marché, offrant une production efficace et séquentielle sur la presse plieuse. Le principe de fonctionnement de l’ATA (préparation automatique des outils) provient en grande partie de l’ABA (système propriétaire de changement des outils présent sur les panneauteuses P4 Salvagnini). Il ne change pas les outils mais adapte automatiquement la longueur de pliage. La longueur est automatiquement remise à zéro et recalculée suivant les besoins. La production de kits devient ainsi possible. La machine fait un changement automatique grâce à ce système propriétaire, à une vitesse permettant de faire chaque pièce sans perte de temps, le changement de longueur se faisant rapidement (entre 2 à 10 secondes).

De plus, grâce au contrôle Salvagnini qui définit et propose automatiquement les compositions en fonction des longueurs désirées, le travail de l’opérateur est facilité. Tout risque d’erreur est ainsi éliminé car il n’y a qu’une longueur possible. L’option MWM, qui règle automatiquement la largeur du Vé variable en fonction du matériau à usiner, permet la réalisation séquentielle de pièces avec épaisseurs, matériaux et rayons différents.

Salvagnini a récemment démontré, par exemple, sur une presse plieuse B3 équipée de ATA et d’une matrice de 3 mètres avec un Vé variable de 6 à 51 mm, la possibilité de réaliser avec le même outil et de manière séquentielle 10 pièces différentes avec des épaisseurs allant de 1 mm en inox jusqu’à 8 mm en acier.

Ce genre de production ne peut pas être réalisé sur une presse plieuse traditionnelle. De plus il ne peut pas être fait efficacement sur une presse plieuse équipée de changement automatique d’outils, car l’opérateur n’est pas en mesure d’ajouter une valeur à la pièce en usinage pendant le changement des outils par le robot.

Une nouvelle approche à la presse plieuse« Plutôt que voir ATA comme un système de changement d’outils, nous préférons le considérer comme un système à part entière qui nous permet de revoir notre approche du pliage sur presse plieuse, repensant son utilisation, ses potentiels et ses champs d’application, explique Nicola Vanzo. Sans rentrer dans le détail, ces trente dernières années ont montré que le meilleur système pour plier la tôle est le panneautage. Les presses plieuses, lors des comparaisons avec les panneauteuses, sont toujours ressorties en seconde place. Salvagnini, fort du développement continu de la technologie du panneautage peut offrir la plus large gamme de produits dans le monde et présenter de nouvelles solutions comme la P2Lean. L’entreprise, avec la B3 ATA, a porté dans le domaine de l’outillage de pliage certains avantages typiques du panneautage comme la flexibilité de production, tout en maintenant ceux qui sont les principaux thèmes de cette technologie, telles la taille de l’investissement et la polyvalence. Il en résulte alors que la B3 ATA fournit, avec la même philosophie que la panneauteuse, la capacité de configurer les compositions de l’outil de pliage selon la pièce à réaliser. |

N° 66 Mai 2015