Les gaz industriels – des solutions clefs pour le secteur aéronautique

MESSER FRANCE

parS’adressant à de nombreux sous-traitants de l’industrie aéronautique, souvent engagés dans le développement et la mise en œuvre de matériaux composites, le spécialiste des gaz industriels propose également aux acteurs de la découpe laser et aux spécialistes du traitement thermique des solutions toujours plus innovantes et en lien avec les besoins accrus de leurs secteurs.

Pour les industriels de l’aéronautique, les problématiques sont nombreuses, malgré la stabilisation des carnets de commandes et des besoins en production. « Après la montée en cadence de ces dernières années, nos clients ont atteint un palier et voient leur carnet de commandes se stabiliser, indique un spécialiste du secteur aéronautique chez Messer France. Afin de rester compétitifs et maintenir leur positionnement sur le marché, ils cherchent aujourd’hui des solutions technologiques permettant d’optimiser leur production et notamment de réduire leurs coûts ».

Mais en quoi ces problématiques les impactent-elles au niveau de l’utilisation des gaz industriels ? La réponse est claire : « les gaz industriels permettent d’optimiser des procédés existants ou de proposer des alternatives plus respectueuses de l’environnement et plus souples d’utilisation ».

Plus que des produits, des solutions complètes

Messer France est la première filiale européenne du groupe Messer, la plus grande entreprise de gaz industriels dirigée par son propriétaire. Celle-ci propose ainsi une gamme complète de gaz et de mélanges de gaz, de différentes puretés, en bouteilles, cadres de bouteilles ou en vrac. Les principaux gaz utilisés dans la filière aéronautique sont l’argon, l’hélium, l’azote, l’oxygène, le dioxyde de carbone et l’hydrogène. Plus que des molécules, le groupe français propose des technologies à forte valeur ajoutée permettant aux professionnels du secteur aéronautique d’optimiser leurs procédés (gain de temps, réduction des coûts) tout en maintenant la qualité et en réduisant leur impact sur l’environnement. Ces solutions intègrent les exigences Nadcap (Qualification des procédés spéciaux pour l’industrie aéronautique).

Par exemple, Messer propose un procédé de pressurisation azote des autoclaves de cuisson ; une solution à la fois économique et sécurisée par rapport à une solution à air comprimé. Celle-ci permet d’optimiser l’alimentation en azote d’autoclaves de toute dimension, de réduire la consommation électrique tout en stabilisant les fortes pressions régnant dans l’autoclave. La pressurisation azote est particulièrement utilisée pour la fabrication des matériaux composites en raison de ses nombreux atouts : suppression du risque de combustion, qualité constante de l’atmosphère assurée, système adaptable aux énergies à capter sur le site, réduction de la consommation électrique du procédé de fabrication, amélioration du bilan carbone…

Transport sous température dirigée

Messer propose le Cryo2pack, une solution brevetée qui utilise les frigories du CO2 pour faciliter le transport sous température dirigée (TTD) de matières premières ou produits finis, comme le mastic utilisé dans les structures. Ce procédé permet de fabriquer des sacs de neige carbonique de différents formats directement sur le site client et en toute sécurité. En plus d’être simple d’utilisation et de ne nécessiter que peu d’opérations de maintenance, cette solution présente l’avantage d’être à la fois flexible et rapide. Ce système clé en main et sécurisé pour les opérateurs offre également une grande capacité de refroidissement.

Concernant le nettoyage cryogénique, ce procédé consiste à projeter des particules de glace ou de neige carbonique, CO2 solide à -78 °C, par un flux d’air comprimé sur une surface à nettoyer. Il s’agit d’une solution à la fois économique, écologique et très performante qui permet un traitement efficace et rapide, tout en respectant les surfaces nettoyées. Parmi ses avantages, on peut noter qu’outre le fait que cette solution est économique, écologique et performante, elle se montre particulièrement conviviale et facile d’utilisation. Par ailleurs, en plus de la sécurité du procédé, le nettoyage cryogénique se montre respectueux de l’environnement.

Quant au broyage cryogénique, il se présente comme une solution parfaitement adaptée au recyclage des matériaux composites. L’azote ou le CO2 liquides apportent la source de froid nécessaire pour durcir et fragiliser ces matières avant de les broyer. Ce procédé présente des atouts indéniables, à commencer par l’obtention de poudres fines et homogènes (qui ne s’agglomèrent pas et ne collent pas), la préservation de la qualité du produit, le refroidissement direct des broyeurs pour une utilisation optimisée, sans oublier une productivité accrue.

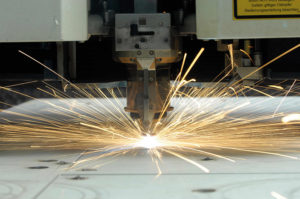

Enfin, en matière de découpe laser, la gamme Lasline a spécifiquement été développée pour la découpe laser type CO2 fibré et excimer. Par ses niveaux d’impuretés contrôlés, celle-ci apporte le meilleur rendement au laser de découpe.

N° 100 mai 2018