Comment la production d’objets manufacturés basée sur le Cloud améliore la qualité

SANDVIK COROMANT

parEn dépit des crises économiques et des changements constants dans le monde du travail, l’industrie manufacturière demeure un employeur majeur et un acteur important dans la création de richesses dans le monde entier. Cependant, même si au fil des années de gros efforts ont été faits pour améliorer la qualité et l’efficacité de la production, des gaspillages importants existent toujours et des solutions efficaces doivent être mises en œuvre pour y remédier. Une des conséquences réside dans les frais d’exploitation très élevés dans l’industrie ; mais Sandvik Coromant pense qu’il existe des opportunités significatives pour faire face à cette situation, et ce avec des solutions numériques basées sur le Cloud.

Il ne fait aucun doute que l’information, les connaissances et les données jouent un rôle clé dans la planification des process, dans l’usinage et dans l’évaluation de la qualité. Une gestion plus complète et précise de ces paramètres ainsi qu’un accès plus large aux informations (y compris à distance) permettront d’optimiser les process de production et de réduire les coûts de manière significative. L’analyse de grands volumes de données de différents types à grande vitesse et le suivi précis des caractéristiques des process d’usinage devraient permettre d’améliorer tant la précision que la qualité des pièces produites. Par ailleurs, les erreurs et les process erronés pourront être durablement écartés et ne plus survenir dans les processus de fabrication. Dans cette optique, le but ultime sera de mettre en place des systèmes capables de s’optimiser d’eux-mêmes avec peu ou pas d’interventions des opérateurs et des programmeurs.

Une des grandes sources de gaspillages dans l’industrie transformatrice des métaux d’aujourd’hui est la faible qualité des données de base, qui empêche l’optimisation des process de production. De plus, le niveau d’utilisation des machines peut être inférieur à 50%, et 33% seulement de l’énergie consommée par les machines-outils servent effectivement à la fabrication de pièces. Enfin, on n’enregistre qu’une petite partie des données disponibles sur les process et on n’analyse qu’un sous-ensemble de ces données en vue des prévisions et des améliorations.

À l’évidence, la planification actuelle des process souffre d’un manque de traitement et d’exploitation de l’information. Cela est dû à la discontinuité dans la collecte des données sur les process en raison de l’absence de dispositifs semi-automatiques de transfert de l’information, tout autant qu’au manque de circuits de retour vers les services de planification ; et ces lacunes ont un impact direct sur la qualité et sur l’efficacité dans toute la chaîne de production. Par ailleurs, si le contrôle de la qualité des données et de l’information est un important défi, il faut aussi déplorer l’absence de modèles de propagation de l’information, ce qui restreint et ralentit l’accès aux données. On sait, en effet, que le partage des connaissances est très limité, tout comme le niveau de collaboration entre les équipes impliquées dans les processus de production, quelle que soit leur localisation.

De l’informatique aux TIC

De l’informatique aux TIC

Si le traitement et l’exploitation de l’information sont des moyens de réduire les sources d’inefficacité et d’améliorer la productivité, il semble de plus en plus clair que l’informatique seule n’est pas suffisante et qu’il faut se diriger avec plus de détermination vers des technologies plus puissantes, les technologies de l’information et de la communication (TIC), en adoptant un modèle de gestion des données basé sur le Cloud. Cette révolution numérique qui rend possible la collecte intelligente des informations et leur partage est de nature à insuffler plus d’intelligence dans la production d’objets manufacturés. La réorganisation de la chaîne de valeur selon cette approche, de manière à ce que la sous-exploitation des machines appartienne désormais au passé, est une des fonctions clés de la mise en réseau avec les TIC basées sur le Cloud.

Pour que l’usine intelligente devienne une réalité fonctionnelle, il est essentiel que la disponibilité des ressources soit parfaitement assurée. Dans ce but, les systèmes en place pour la planification des ressources de l’entreprise (ERP), la gestion du cycle de vie des produits (PLM), la production et les échanges commerciaux doivent être intégrés avec toutes les machines et le personnel de l’usine (et, le cas échéant, au delà). Un tel niveau d’intégration n’existe encore nulle part, mais avec la gestion des données à travers le Cloud il deviendra possible de créer des solutions complètes garantissant la précision, la cohérence et la connectivité entre personnes, entre personnes et machines et entre les machines elles-mêmes. En d’autres termes, le numérique et la connectivité donneront aux entreprises les moyens d’améliorer tous les aspects des process de production, d’un bout de la chaîne à l’autre.

Interfaces de programmation ouvertes et capteurs intégrés

Outre le rôle du Cloud chapeautant l’usine intelligente, deux composants clés sont essentiels pour un contrôle et un suivi optimaux de la qualité des process. Il s’agit, d’une part, des interfaces de programmation ouvertes (API) qui permettent à différentes machines et différents systèmes de communiquer et d’interagir de manière transparente, et, d’autre part, des capteurs et autres dispositifs de collecte des données sophistiqués intégrés à tous les niveaux des process de production. C’est sur ces concepts que repose l’environnement de production basé sur le Cloud, afin de suivre et de gérer de manière optimale les actifs et de garantir à tous les acteurs des process de production l’accès aux données nécessaires à la surveillance des performances et aux diagnostics tout en améliorant de manière continue la qualité des produits.

Le flux continu des données issues de la production inclut la CAO, la FAO et la planification des process en début de chaîne, la surveillance et le suivi de la production elle-même, ainsi que le contrôle qualité en fin de chaîne. L’intégration des données concernant les différentes étapes avec le suivi et le contrôle des process ne peut aboutir qu’à une optimisation maximum d’un bout à l’autre de la chaîne de production sans en omettre la moindre étape. La collecte des données et leur analyse sont créatrices d’un savoir qui se traduit par une plus grande efficacité et, à terme, par une réduction des coûts.

L’intégration des TIC d’un bout à l’autre de la chaîne de production revient à créer une chaîne de valeur collaborative qui incorpore la totalité d’une production. En termes d’actifs, de matières premières et de logistique, les paramètres essentiels dans ce but sont le suivi, la gestion et le contrôle autonome. L’organisation de la production du futur sera appelée à fournir des process et des solutions sur mesure tout en maintenant une efficacité maximum, indépendamment des variations des matériaux et des machines.

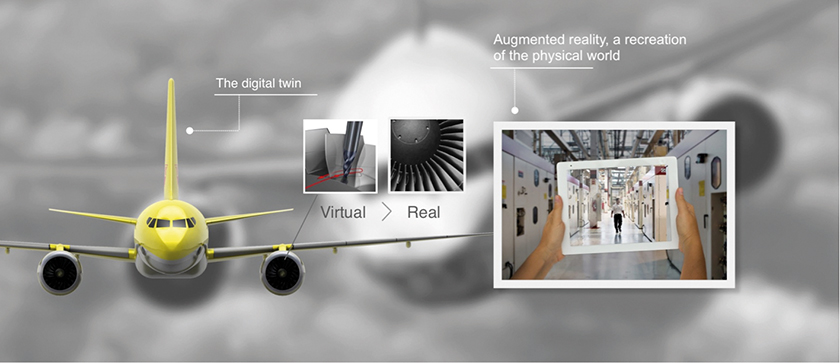

Les autres facteurs qui joueront sur l’adoption d’environnements intégrés basés sur le Cloud à l’avenir comprennent la modélisation virtuelle, le diagnostic prévisionnel, le contrôle autonome de la qualité, le suivi et les ajustements, le diagnostic et le support à distance, et l’apprentissage efficace des process.

Les avantages d’une approche intégrée de la production et de l’amélioration de la qualité à travers la fabrication basée sur le Cloud sont bien documentés en termes d’effets globaux. Cependant, Sandvik Coromant s’intéresse aussi aux facteurs individuels qui peuvent améliorer les performances dans certains secteurs de la production.

À ce titre, si la datamasse peut être alimentée et partagée transversalement entre plusieurs lignes de production ou sites de production, il est tout aussi important de pouvoir entrer dans les détails et d’accéder à des informations précises en temps réel, par exemple le rendement d’une machine donnée ou même l’état d’usure d’un outil. Sandvik Coromant prône une nouvelle méthodologie qui combine des sources de données variées et la surveillance des process en cours pour effectuer une analyse complète et mettre en œuvre l’amélioration et l’optimisation continues. Ainsi, au niveau d’une machine-outil, il est possible de prévenir l’apparition de forces de coupe excessives sur un outil, d’éviter la défaillance d’une broche et la rupture d’un outil en raison d’une charge trop importante, de contrôler les erreurs de dimensions ou de forme dues à la déflexion d’un outil, de prolonger la durée de vie des outils tout en produisant des états de surface uniformes et d’accumuler en continu des connaissances utiles pour les optimisations futures.

L’internet industriel des objets

L’internet industriel des objets

Le terme qui désigne ce que Sandvik Coromant considère comme la meilleure solution possible aux difficultés de la production industrielle en se basant sur le Cloud est celui d’Internet Industriel des Objets – ou IIdO. Ce concept repose sur trois dimensions essentielles pour toute usine intelligente du futur qui devra les intégrer, à savoir l’intelligence des équipements, l’intelligence de l’usine et le Cloud Computing.

L’intelligence des équipements englobe le traitement des signaux numériques, les interfaces de communication, la connectivité des ateliers, les réseaux locaux, la configuration et la mise à jour à distance, l’analyse des données sensibles et l’interfaçage avec les outils et/ou les machines. L’intelligence des usines comprend aussi le traitement des signaux numériques ainsi que la configuration et la mise à jour à distance et inclut en outre l’analyse des données semi sensibles et l’interfaçage avec le Cloud. Enfin, le Cloud Computing couvre l’intégration entre les Clouds, la surveillance des ateliers, la connectivité, la sécurité, l’analyse et le contrôle de toutes les étapes de la production.

Ainsi, l’évolution vers la production basée sur le Cloud et vers le contrôle, l’analyse et le suivi numériques des process pose des difficultés inévitables, mais l’industrie globale progresse sans nul doute dans la bonne direction.

Le but ultime du traitement de l’information et de la gestion des connaissances et des données plus efficacement tout au long de la chaîne de production, de la planification jusqu’au contrôle qualité, est d’obtenir des process de fabrication parfaitement optimisés de manière à ce que les coûts réduisent. Par ailleurs, les clients profiteront de produits qui ont été fabriqués avec une plus grande précision et une plus grande efficacité, ce qui est un atout dans de nombreux secteurs, notamment celui de l’aéronautique dans lequel la qualité, la fiabilité, la traçabilité et les délais de livraison ne tolèrent aucun compromis. Le numérique et l’IIdO deviendront une passerelle entre des process de production virtuels et des process réels avec une synchronisation en temps réel.

N° 94 décembre 2017