Les matériaux pour outils de coupe en usinage

parFocus sur un extrait du livre par Claude Barlier, Professeur de l’Institut Mines – Télécom, Président du directoire du CIRTES et de INORI SAS.

Memotech plus Industrialisation & mécanique : Usinage des matériaux métalliques de Claude Barlier est une refonte complète de l’ouvrage mémotech productique « Matériaux & Usinage » qui a fait l’objet de 6 éditions, de nombreux retirages et de mises à jour régulières depuis sa parution en 1986. C’est un ouvrage de référence reconnu tant dans l’industrie que dans l’enseignement technologique.

Mémotech Plus développe la méthode originale de choix d’un matériau, des outils et des conditions de coupe, en vue de l’usinage et s’appuie sur la rédaction systématique de pages démarche, de guides de choix et de fiches de données. C’est l’approche produit/procédé/matériau qui a été choisie comme fil conducteur pour la construction de l’ouvrage. Elle est appliquée à la pièce, au travers du cahier des charges consigné par son dessin de définition, au procédé d’usinage par enlèvement de copaux et aux matériaux métalliques industriels. Ouvrage de synthèse, il est destiné à l’industrialisation du produit en mécanique, du bureau d’études à l’atelier, de l’analyse du cahier des charges de la pièce jusqu’au choix des outils et des conditions de coupe en vue de son usinage, en passant par le choix d’un matériaux et de ses traitements.

Dans le but d’apporter un éclairage, et pour faciliter la lecture du guide des nuances, cet article rappelle les notions de base de définition et d’usage des principaux matériaux et revêtements, pour les outils de coupe en usinage.

• Définitions des principaux types de matériaux pour outils de coupe

| Aciers rapides |

Ce sont des aciers fortement alliés qui contiennent plus de 0,7 % de carbone et des éléments d’addition susceptibles de former des carbures : – dans tous les cas environ 4 % de chrome (C) ; – du tungstène (W), du molybdène (D), du vanadium (V), en proportions variables ; – éventuellement du cobalt (K) qui a pour rôle d’augmenter la dureté à chaud. Ils ont la propriété de pouvoir acquérir, après trempe, une dureté très élevée, et de la conserver jusqu’à une température de l’ordre de 600 °C. Il existe un grand nombre de combinaisons possibles de ces alliages, la norme NF A 35-590 en retient 16, parmi lesquelles des aciers surcarburés et des aciers au cobalt. |

| Carbures métalliques |

Ils sont fabriqués selon la technique de métallurgie des poudres par frittage. Ils sont constitués : – de substances dures 60 à 95 % du carbure) qui donnent la dureté et donc la résistance à l’usure. Elles se composent de carbure de tungstène (WC) phase (γ), de carbure de titane (TiC), de carbure tantale (TaC) et de carbure de niobium (NbC) (phase γ). – de substances liantes qui donnent la ténacité au carbure. La plus employée est le cobalt (Co) car il dissout facilement les différentes carbures (phase β). On obtient différentes nuances de carbures en faisant varier le pourcentage des substances dures et liantes. Ces nuances présentent des tenues plus ou moins importantes à l’usure (selon la dureté) et aux chocs (selon la ténacité) en fonction de l’utilisation prévue. La résistance à la chaleur et la conductivité thermique dépendent : – de la taille des grains WC ; – du % de Co ; – du contenu de la phase γ. |

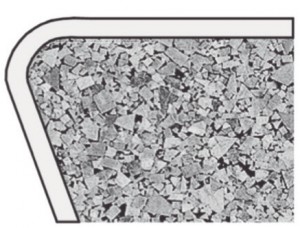

| Carbures micrograin |

Ils sont caractérisés par une structure granulométrique très fine du carbure de tungstène (0,2 à 1 μm), lié par du cobalt (6 à 13 %). Ils ont une ténacité plus élevée pour une dureté constante et de ce fait peuvent entrer dans le domaine des applications de matériaux tels que l’acier rapide. Cette nuance permet des arêtes beaucoup plus fines par suite, l’obtention d’angles de coupe très positifs. Aciers et carbures revêtus |

| Aciers et carbures revêtus |

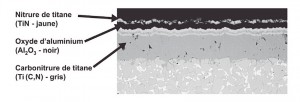

Les aciers rapides et les carbures existent de plus en plus sous forme revêtus. Ce revêtement en couches de quelques microns (1 à 20 μm) est constitué, selon les applications : – de nitrure de titane (TiN), d’une dureté d’environ 2 000 HV (jaune d’or) ;– de carbure de titane (TiC), d’une dureté d’environ 3 900 HV (gris) ;– de carbonitrure de titane (Ti) (C1N), d’une dureté de 3 000 HV (gris) ;– d’oxyde d’aluminium (Al2O3), d’une dureté d’environ 2 400 (noir). Ces revêtements améliorent très nettement les possibilités des outils, en particulier la durée de vie, grâce à une réduction importante du frottement copeau/outil et pièce/outil. Les résultats sont surtout spectaculaires sur les aciers rapides (certains fabricants de fraises annoncent une augmentation de la durée de vie de 500 %). |

| Cermets | Il s’agit de matériaux à base de titane avec un liant de nickel, de cobalt ou des deux à la fois. Ils ont une très bonne résistance à l’usure et une excellente stabilité chimique. Ils sont surtout réservés aux opérations de finition. Ils donnent de bons résultats en tournage de finition pour les aciers, en particulier pour les aciers inoxydables. Ils peuvent être revêtus (PVD) de TiN et Ti (C1N). |

| Céramiques | Les céramiques se présentent sous forme de plaquettes frittées, il existe deux grandes familles de céramiques : – les céramiques à base d’alumine sous deux aspects : les céramiques pures de couleur blanche composées d’oxyde d’aluminium et d’autres oxydes métalliques ; les céramiques mixtes de couleur grise composée d’oxydes d’aluminium et de carbures métalliques. – les céramiques à base de nitrure de silicium : ce sont des matériaux nouveaux, les plus connus étant les sialons. Elles sont de couleur noire, composée de nitrure de silicium et d’oxydes métalliques. En pratique, les céramiques sont prévues pour supporter des vitesses de coupe élevées à des températures importantes. Elles résistent bien à l’usure mais mal aux chocs. Elles sont souvent utilisées sur des machines puissantes pour l’usinage des métaux ferreux. Elles ne conviennent pas pour les alliages légers et pour les alliages de titane (problèmes chimiques). Elles peuvent être revêtues de TiN et Al2O3. |

| Nitrure de bore cubique (CBN) |

Le nitrure de bore cubique est un des matériaux de coupe des plus durs (dureté supérieure aux céramiques et aux carbures). Il s’agit de particules de nitrure de bore cubique et une matière liante céramique. Il se présente généralement sous la forme d’une pointe qui est brasée sur un support de carbure. Il peut également être fritté sur chaque pointe du support carbure, ce qui améliore la sécurité. Les plaquettes peuvent être revêtues (PVD) de TiN, ce qui facilite la détection de l’usure. Une nuance additionnée de nitrure de titane, très dure, est principalement utilisée en finition pour les aciers trempés, les aciers trempés, les aciers cémentés et pour les fontes trempées. Une nuance de CBN pure, très résistante à l’usure, mais aussi très tenace est recommandée pour les aciers et les fontes trempées dans des conditions difficiles. |

| Diamant polycristallin (DP ou PCD |

Le diamant polycristallin est composé de cristaux à grains fins de diamètres compris entre 5 et 30μμm. Les plaquettes de coupe sont découpées par électroérosion dans un disque de diamant polycristallin. Il est recommandé pour la finition et la semi-finition des métaux non ferreux (aluminium, cuivre, plomb) et pour les matières non métalliques telles que le graphite et les composites. |

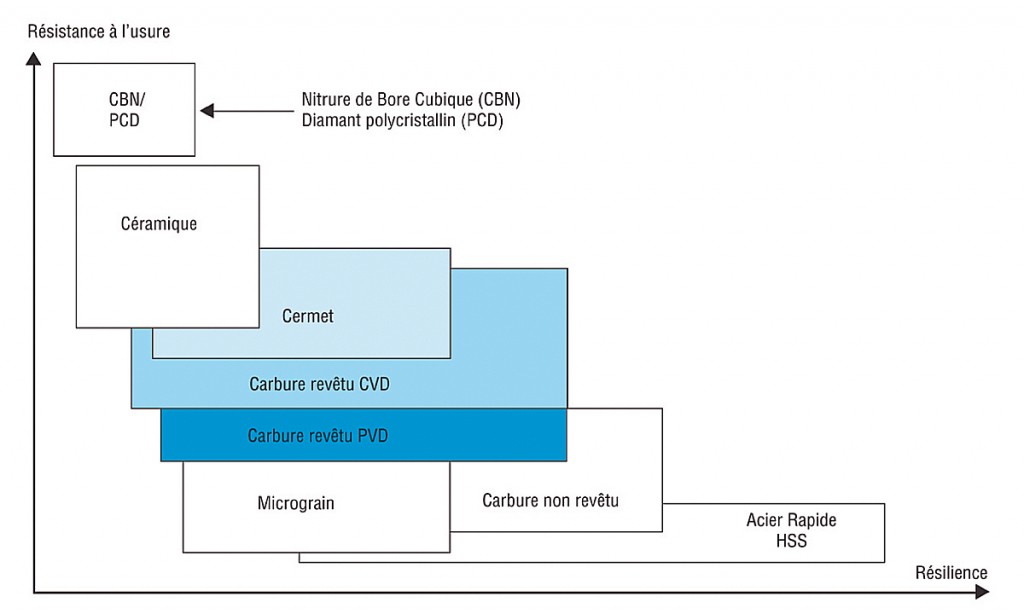

• Illustration des aptitudes des matériaux à outil

• Choix des matériaux pour outils en usinage

• Comparaison et emploi des différents types de matériaux pour outils en usinage

| Matériau | Opération | Matières à usiner | Remarques | |||

| Travail aux chocs | Ébauche | Finition | Bons résultats | Résultats médiocres | ||

| Acier rapide | +++ | + | +++ | Alliages légers, fontes, aciers inoxydables, titane | Matériaux durs | Usinage de matériaux qui nécessite une bonne acuité d’arête. |

| Acier rapide revêtu | ++ | ++ | +++ | Alliages et fontes en fraisage deux tailles de petit diamètre | Une bonne durée de vie pour des outils à arête fine. Ces outils existent surtout en fraisage et en perçage. | |

| Carbure métallique | ++ | ++ | ++ | Gamme de nuances adaptée à la plupart des matériaux | Emploi limite dans le cas des matériaux à usiner de très grande dureté. | |

| Carbure revêtu | + | +++ | ++ | Aciers , fontes, alliages réfractaires | Pour l’ébauche associé au revêtement CVD. | |

| Carbure micrograin revêtu | + | +++ | Acies traités, fontes aciers alliés, aciers inoxydables | Dureté importante et résistance convenable. Certaines nuances résistent mal aux chocs. Revêtement PVD. | ||

| Carbure de titane monobloc | + | +++ | Aciers au carbone, aciers alliés , fontes | Alliages de titane Alliages légers |

Dureté importante – Bonne acuité d’arête Bon état de durface – Mauvaise tenue aux chocs. |

|

| Cermet | +++ | Fontes Aciers traités 110 <Rm < 160, daN/mm2, – Réfractaires |

Alliages de titane Alliages légers Aciers inoxydables pour les céramiques |

Finition à grandes vitesses – Résistance à l’usure élevée Bonne tenue à la température Tenue aux chocs alléatoires Nécessité des machines puissantes et rigides. |

||

| Céramiques | +++ | |||||

| Nitrure de bore cubique | + | +++ | Aciers trempés, aciers cémentés , fontes trempées | Nuance pure et recommandée pour conditions difficiles. | ||

| Diamant polycristallin | + | +++ | Métaux non ferreux , graphite et composites | Finition et semi-finition. | ||

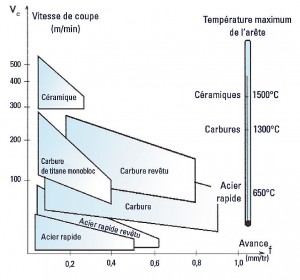

Domaines, limites d’utilisation des différents types de matériaux en fonction des paramètres Vc et f.

Domaines, limites d’utilisation des différents types de matériaux en fonction des paramètres Vc et f.

Remarque :

Ce diagramme ci-contre est donné à titre indicatif pour situer les différent domaines d’utilisation des matériaux pour outils.

Il est représentatif des conditions normales d’utilisation de ces outils, en ébauche, pour les aciers et les fontes. Il ne peut être utilisé pour choisir les conditions de coupe.

• Carbures métalliques frittés

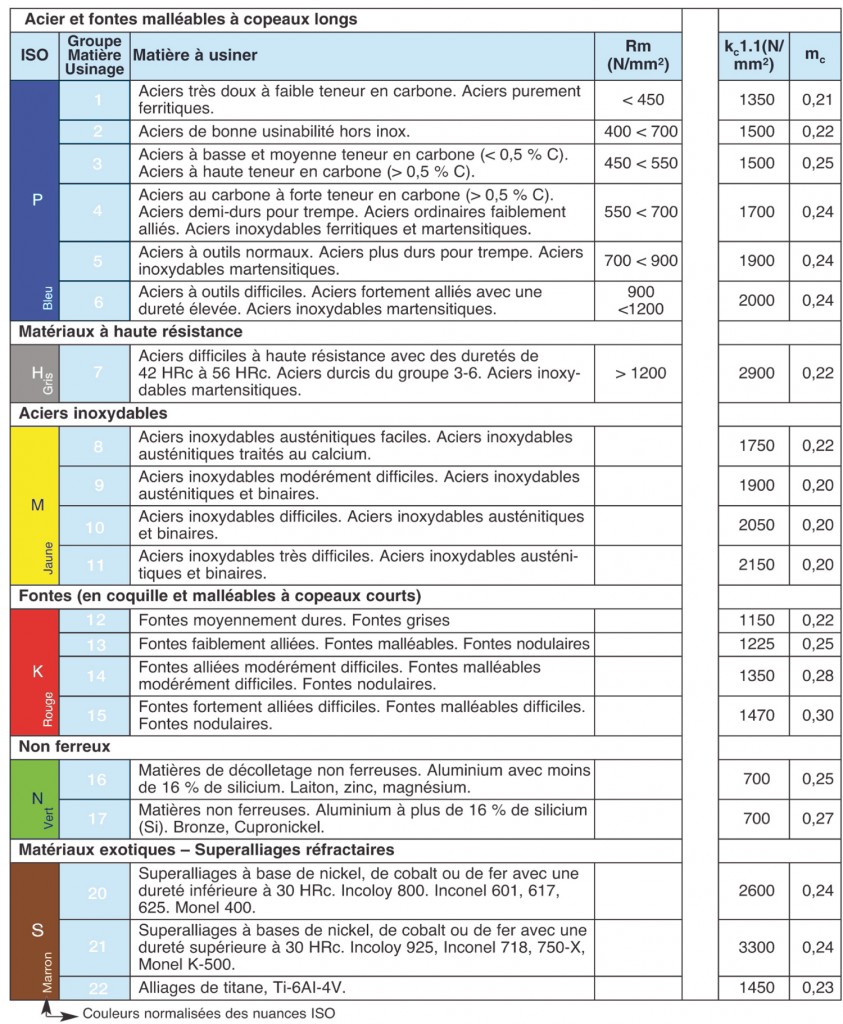

Choix de la nuance ISO de la plaquette de coupe en fonction du Groupe Matières à Usiner

• Groupe matières

– Les valeurs kc1.1 sont données pour un angle de coupe 0º. Pour les autres angles, diminuer le kc1.1 de 1 % par degré d’augmentation de l’angle de coupe et vice-versa.

– mc est un coefficient qui est utilisé pour calculer la puissance. Remarque : les valeurs de Rm sont données à titre indicatif

• Principaux revêtements pour les outils en carbures métalliques frittés

• Aptitude des revêtements

AI203 : Pour la résistance à la chaleur et à l’usure en cratère élevée

Ti(C,N) : Pour l’adhérence sur le substrat et la résistance de l’arête de coupe

• Procédé de revêtements industriels

CVDDépôt Chimique de Vapeur • Caractéristiques principales |

CVDDépôt Physique de Vapeur • Caractéristiques principales |

N° 70 novembre 2015