Quelques pratiques à adopter pour maîtriser l’énergie dans l’atelier d’usinage

CETIM / ADEME

parLe Cetim, avec le concours de l’Ademe, travaille depuis déjà plusieurs années sur la manière de réduire les consommations d’énergie liées à l’utilisation des machines-outils (lesquelles représentent le premier poste de dépenses dans une entreprise industrielle). Voici un aperçu d’actions à mener au quotidien.

Donner des valeurs repères de consommation en énergie est assez complexe, étant donné la diversité des machines-outils. De plus, la consommation peut varier pour la même machine-outil, en fonction de la pièce fabriquée et des conditions de fonctionnement de la machine-outil. En effet, de nombreux paramètres influencent la consommation d’énergie d’une machine comme le type de machine (fraisage…), la taille de la pièce, la masse de matière à retirer, la lubrification, sans oublier les paramètres de coupe (profondeur de passe, vitesse de coupe, trajectoire de coupe…).

L’indicateur pertinent de performance énergétique est la quantité d’énergie par quantité de matière enlevée (kJ/kg). Il est le plus souvent exprimé en Wh/kg. Cet indicateur permet de choisir les paramètres de travail associés à une plus faible consommation. On peut considérer qu’en moyenne le poids de la matière enlevée correspond à 20 % de la matière brute. Une étude réalisée par le Cetim en 2015 a comparé la consommation énergétique de trois technologies (poinçonnage, perçage, découpe plasma) pour la réalisation de onze trous de 32 mm de diamètre dans une tôle d’acier de 25 mm d’épaisseur. Les résultats sont présentés dans le tableau.

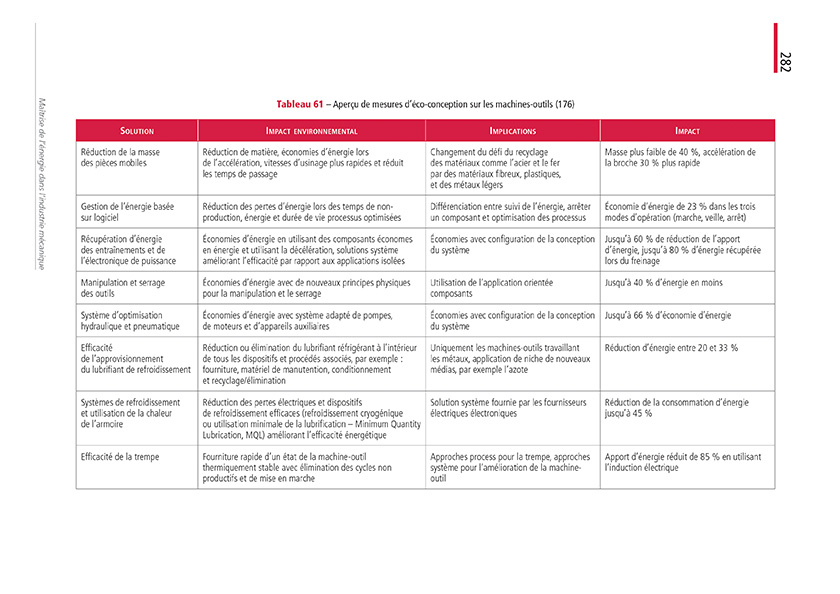

Les analyses des coûts induits pendant la vie d’une machine ont montré que les frais liés à l’énergie électrique d’un centre d’usinage de performance moyenne peuvent aller jusqu’à 8 800 € par an selon les charges de travail et ainsi constituer jusqu’à 20 % des frais d’exploitation. Les différents postes consommateurs d’énergie dans les machines-outils sont (par ordre décroissant d’importance) : l’air comprimé et le surpresseur, la centrale d’arrosage, les axes et la broche ainsi que le poste de réfrigération (compresseur frigorifique et pompe).

Les bonnes pratiques à adopter rapidement

Parmi les actions à mettre en place sur l’ensemble du parc de machines-outils, notons la mise en œuvre d’un système de supervision des consommations énergétiques doté de compteurs d’énergie. Aussi, il est important de pouvoir fournir à l’opérateur de la machine des informations sur l’état des composants et leurs consommations. Ne pas hésiter à utiliser des systèmes de stand-by et de mise en veille pendant les périodes non productives, sectionner l’arrivée générale d’air comprimé de la machine à l’arrêt et limiter l’utilisation des soufflettes d’air comprimé pour le nettoyage de la machine et des pièces. En outre, il est pertinent d’intégrer des systèmes de surveillance et de contrôle du processus, d’optimiser à la fois les systèmes de compensation de poids dans les glissières verticales ainsi que le système de refroidissement de l’armoire électrique. Enfin, il est important d’utiliser des systèmes de convection naturelle en tant que systèmes de refroidissement quand les conditions y sont favorables.

Parmi les autres actions à mener, la gestion des températures de consigne des circuits d’arrosage et de refroidissement de la machine en fonction de l’environnement, l’utilisation d’un grand réservoir pour le refroidissement des fluides de coupe et des hydrauliques (la dissipation par convection naturelle permet d’éviter l’installation de refroidisseurs externes) ou encore la mise en œuvre d’un système de récupération de chaleur et la mise en place d’une démarche de maintenance prévisionnelle permettant de réduire les temps d’arrêt de la machine-outil et de la maintenir dans des conditions de fonctionnement optimal. Enfin, les usineurs peuvent utiliser des actionneurs actifs ou passifs afin d’éliminer le bruit et les vibrations, et ainsi réaliser une surveillance vibratoire. Concernant les bonnes pratiques à mettre en œuvre dans le domaine de l’usinage, notons l’importance de minimiser l’effort de coupe en optimisant les paramètres de coupe en fonction du couple outil-matière (se référer aux Fiches d’usinage du Cetim). Notons également la technique de la fragmentation des copeaux lors de l’usinage par génération de vibrations, une application uniquement sur copeaux de perçage et pour certains matériaux difficiles. Il est aussi pertinent de favoriser l’évacuation des copeaux vers un point de collecte centralisé. Enfin, parmi les bonnes pratiques pour l’usinage figurent la gestion de l’usure des outils, la maîtrise de la qualité du liquide d’arrosage, la limitation du débit d’arrosage au strict minimum ou encore l’intégration d’un système de micro-lubrification (MQL : Minimum Quantity of Lubrication), ou l’usinage à sec, dans la mesure du possible. Pour la mise en forme aussi, des bonnes pratiques sont à adopter, à commencer par le fait de limiter l’ouverture de la partie mobile au strict minimum, de monter et d’installer des systèmes de surveillance et de prévention de surcharges ou encore de stocker de l’énergie à la fin de chaque course pour une réutilisation dans le cycle suivant.

Un guide dédié à la « Maîtrise de l’énergie dans l’industrie mécanique »

Afin de permettre aux industriels d’identifier des voies de progrès dans leurs entreprises, d’estimer l’intérêt relatif de ces voies dans leur contexte et de pouvoir choisir les bons partenaires pour leurs projets, le Cetim et l’Ademe ont entamé une collaboration qui a abouti à l’édition de ce guide de « Maîtrise de l’énergie dans l’industrie mécanique ». Cet ouvrage retrace ainsi les contextes réglementaire et normatif, les différents postes de consommation dans une entreprise mécanicienne et développe les méthodes d’économies d’énergies sur les procédés mécaniciens les plus courants. Un panorama complété d’un exposé de bonnes pratiques à mettre en œuvre. Cet ouvrage (6A3A) s’adresse donc aussi bien aux chefs d’entreprise qui souhaitent bénéficier de dispositifs d’accompagnement et connaître les clés du succès d’une mutation énergétique réussie, qu’aux responsables de site de production ou simplement d’atelier qui souhaitent réaliser des économies, aussi modestes soient-elles, de manière rapide et simple.

Afin de permettre aux industriels d’identifier des voies de progrès dans leurs entreprises, d’estimer l’intérêt relatif de ces voies dans leur contexte et de pouvoir choisir les bons partenaires pour leurs projets, le Cetim et l’Ademe ont entamé une collaboration qui a abouti à l’édition de ce guide de « Maîtrise de l’énergie dans l’industrie mécanique ». Cet ouvrage retrace ainsi les contextes réglementaire et normatif, les différents postes de consommation dans une entreprise mécanicienne et développe les méthodes d’économies d’énergies sur les procédés mécaniciens les plus courants. Un panorama complété d’un exposé de bonnes pratiques à mettre en œuvre. Cet ouvrage (6A3A) s’adresse donc aussi bien aux chefs d’entreprise qui souhaitent bénéficier de dispositifs d’accompagnement et connaître les clés du succès d’une mutation énergétique réussie, qu’aux responsables de site de production ou simplement d’atelier qui souhaitent réaliser des économies, aussi modestes soient-elles, de manière rapide et simple.

Auteurs : Thierry Ameye, Viet-Long Duong, Florian Gaschet, Arnaud Gibert, Marc Gomez, Éric Sénéchal

➜ Plus d’information au sujet du Guide : https://www.cetim.fr/mecatheque/Resultats-d-actions-collectives/maitrise-de-l-energie-dans-l-industrie-mecanique

Cliquez ici pour visionner la vidéo

Cliquez ici pour visionner la vidéo

EQUIP PROD – N°148 – Décembre 2023