Aerem adopte le robot Léonardo pour faire du spécial et de la petite série

EROWA / AEREM

parBien connu dans l’univers du spatial et de l’aéronautique, Aerem conforte son organisation de production afin d’optimiser le potentiel de sa nouvelle cellule d’usinage robotisée. L’intégration du centre DMG Mori avec le robot Léonardo Erowa répond pleinement au souhait d’une production diversifiée. L’intelligence de cette formule illustre les capacités d’une solution métier pleine d’avenir.

Installé dans sa nouvelle usine de Pujaudran (Gers), un bâtiment à énergie positive, Aerem se positionne avec une offre globale de conception et de fabrication de systèmes d’assemblage et de maintenance, de bancs d’essais mécanique et fluidique… L’entreprise déploie un savoir-faire unique pour la sécurisation d’une gestion de projets : étude et risques, calculs par éléments finis, simulations, conception, fabrication, assemblage, programmation, essais…

Tout le savoir-faire du spécial dans une production en série

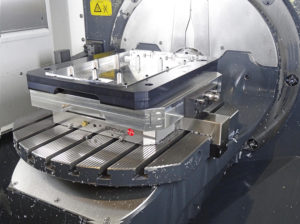

› Léonardo, arrivée tout en précision pour le positionnement de la palette sur la table de la machine

Déjà bien engagé dans une offre de sous-traitance en pièces complexes de haute précision, le pôle usinage d’Aerem est associé à la réalisation des programmes avion et satellite Airbus, et aussi Thales ainsi qu’Oneweb. Ce partenariat avec de grandes structures apporte une vision d’opportunité sur le prolongement d’une coopération pour la réalisation de petites séries répétitives. La question d’une organisation adaptée à ce marché se posait au regard d’une production historiquement marquée par l’industrie spatiale.

Un challenge comme toute gestion de projet, expliquent de concert Joël Bry, directeur général, et Luc Cabrol, responsable de production : « la qualité de nos fabrications découle de la compétence des opérateurs formés aux exigences du spatial. Nous avons voulu mettre au centre leur savoir-faire pour développer une nouvelle stratégie de production. Il fallait trouver une nouvelle organisation qui réponde à nos objectifs de flexibilité et de productivité afin de continuer à fournir des pièces pour les équipements spécifiques tout en optimisant la performance économique d’une activité d’usinage de pièces séries. L’acquisition de machines à hautes performances, notamment d’une cellule 5 axes robotisée, faisait partie intégrante du projet ».

Réussir avec des partenaires qui font corps ensemble

Pour déterminer leur choix d’investissement, les dirigeants avaient conscience du double objectif que représente l’intégration de la « cellule flexible d’usinage ». Le succès de l’intégration dépend du mode d’utilisation par les opérateurs et, bien évidemment, des possibilités offertes par la cellule en termes de productivité et de souplesse, afin de s’adapter à la diversité des productions, dans un flux de travail lissé 24h/24. Les responsables du projet avaient déjà repéré le concept de fabrication flexible promu par Erowa (FMC Lean Concept). Celui-ci développe une approche structurée et transposable à tous les métiers de la mécanique lorsqu’il s’agit de productions unitaires, courtes ou moyennes séries.

Dans cette organisation, l’homme est libéré des contraintes imposées par les rythmes de fonctionnement de la machine. Il travaille en temps masqué, la cellule produisant en mode autonome différents types de pièces, préalablement stockées dans le magasin du robot. La préparation des pièces, même des prototypes, se fait hors machine. L’opérateur peut ainsi se concentrer sur sa mission et y consacrer le temps nécessaire. Le pilotage en temps réel de la cellule et sa surveillance sont confiés à un superviseur. L’opérateur décide des stratégies de fabrication, organise et modifie à tout moment les priorités d’usinage en fonction des urgences et des disponibilités offertes de jour, de nuit et même les week-ends. Il garde la main sur toutes les décisions stratégiques et dispose en temps réel d’informations de traçabilité, de contrôle et d’alarming.

Rassurée par le partenariat collaboratif qui se développe sereinement entre DMG Mori et Erowa, la société Aerem a opté pour une configuration de cellule composée d’un centre DMU 50 de troisième génération, d’un environnement Erowa avec le Robot Léonardo, le système de palettisation MTS point Zéro et le système de pilotage JMS 4.0. L’installation de la cellule dans la nouvelle usine a été réalisée sur un week-end, preuve d’une parfaite entente entre les deux fournisseurs.

Travaillant dans une logique rapidement accessible par l’opérateur, le matériel Erowa s’intègre facilement. L’accompagnement du personnel est assuré sur le terrain au moment de la mise en route par le monteur et intégrateur système. Tous les paramétrages de communication avec la machine et le système informatique de l’entreprise Aerem ont été effectués en amont au siège d’Erowa France, à Annecy. Le démarrage de la cellule a immédiatement offert une productivité opérationnelle de bon niveau. Pour autant, l’équipe Erowa France est restée en contact pour suivre la montée en puissance et délivrer quelques conseils aux opérateurs qui se prennent d’intérêt pour optimiser les possibilités d’organisation. Ils s’approprient un mode d’organisation qui leur permet d’exprimer leur savoir-faire et franchir de nouveaux paliers de performance économique.

Une organisation, des résultats, une expertise métier

L’ergonomie de travail et la transparence offerte par le magasin vitré ont contribué au ressenti positif des opérateurs pour se familiariser à cette nouvelle manière de procéder. Tout a été conçu pour faciliter la manipulation des pièces. Léonardo est équipé d’un poste de préparation avec plateau rotatif à 8 positions de blocage sécurisé (8X45°) autorisant le serrage des montages avec une clé dynamométrique. Pour l’entrée en magasin, une cellule photoélectrique reconnaît la morphologie des pièces. L’emplacement le mieux approprié sera attribué sans que l’opérateur ait besoin de s’en soucier. La configuration flexible des emplacements et l’optimisation des surfaces de stockage sont assurées. Ainsi, les fabrications sont préparées à 100% en temps masqué. La zone de préparation est suffisamment spacieuse pour accueillir trois palettes. La sécurité est garantie par une barrière immatérielle. L’opérateur est protégé et le robot reste libre de ses mouvements sur la zone autorisée.

L’opérateur utilise l’écran tactile du superviseur JMS 4.0. pour le pilotage de la cellule. D’un simple clic, il appelle les programmes d’usinage, s’assure que tous les paramètres outils et pièces sont réunis, définit les priorités et stratégies de production et visualise le nombre d’heures d’autonomie machine. En fonction des pièces, il est possible que le centre d’usinage fonctionne une grande partie du week-end, voire jusqu’au lundi matin, sans intervention extérieure. Les deux opérateurs rencontrés sont fans : « le travail est encore plus intéressant. Déjà la qualité et la précision de repositionnement des palettes à +/- 0,001 mm sont une assurance qui donne confiance tant pour le travail en séries répétitives que pour la pièce unitaire préparée. C’est même une solution métier parfaitement adaptée pour faire du spécial, à notre façon et sans stress ».

Pendant la journée, l’opérateur peut travailler en pas à pas, ou opération par opération, sur un montage spécial ou un prototype. La machine accepte de reprendre le travail là ou elle s’est précédemment arrêtée, sans perte de temps ou de précision. Entre deux interventions de l’opérateur, elle poursuit son activité suivant les ordres du superviseur Erowa JMS 4.0.

La cellule automatisée est devenue la pièce maîtresse de l’atelier. Aerem accroît son expertise métier grâce à un environnement Erowa aux composantes très complémentaires. Son atelier conserve toute la souplesse d’une fabrication diversifiée. Le coût en production unitaire se rapproche de la série. C’est une grande satisfaction pour le directeur général : « la Scop a atteint son objectif prioritaire de productivité et compétitivité pour la pièce de série et, en plus, elle est mieux outillée pour conquérir de nouveaux marchés. Une étape importante qui s’inscrit dans la logique de développement économique durable ».

EQUIP’PROD • N° 115 février 2020