Automatiser pour relever les défis de la production dans le domaine du serrage et de la préhension

SCHUNK

parL’industrie allemande est en avance sur le reste de l’Europe dans le domaine de l’usine 4.0. Outre-Rhin, les entreprises, souvent familiales et de taille importante, investissent massivement. En témoigne ce reportage réalisé chez SCHUNK, à Lauffen et à Hausen, où les systèmes automatisés se sont imposés dans les différentes strates de la production, maintenant ce spécialiste dans le domaine des systèmes de préhension et du serrage parmi les leaders mondiaux.

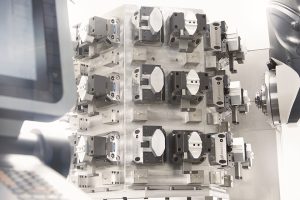

› Préparation semi-automatisée avec le système de bridage au point zéro VERO-S pour l’usinage de systèmes de préhension SCHUNK.

3 500 salariés, 415 M€ de chiffre d’affaires, huit sites de production (dont cinq Outre-Rhin, un en Italie, en Suisse et aux États-Unis). On connaît ce spécialiste du serrage et de la préhension, un des leaders mondiaux dans ce domaine bien particulier et inhérent des machines-outils et autres lignes de production parfois complexes, de par l’étendue de sa gamme de solutions ; moins par ses sites de fabrication qui relèvent davantage de l’industrie 4.0 que de l’image que l’on pourrait se faire d’une entreprise familiale née en 1945. Qu’il s’agisse du site de Lauffen ou de celui de Hausen, le vainqueur à la Foire de Hanovre du Prix Hermes 2017* oriente inévitablement ses clients vers un process de plus en plus automatisé. Ne sommes-nous pas dans le pays le plus avancé en la matière ? Cependant, au-delà de la seule technologie 4.0 et de la transformation digitale (engagée depuis peu dans l’entreprise), mêlant cellules robotisées et supervision de la production via de multiples moyens de monitoring sur les machines ou encore du recours aux jumeaux numériques (digital twins), l’humain est loin d’être oublié. Le succès de cette « social company », telle que l’entreprise se définit, repose avant tout sur le travail des femmes et des hommes, à l’exemple des nombreux apprentis venus se former chaque année au sein du Training Center. Le rôle de cette structure nouvellement érigée à proximité du siège social du groupe ne se limite pas à former ou à monter en compétences ses collaborateurs. Il sert aussi à pallier d’évidents problèmes de recrutement, certes pour des raisons qui feraient pâlir d’envie en France – le taux de chômage n’est que de 2% ! Il est donc essentiel de former pour assurer la pérennité et la croissance de la société.

› Pour plus de flexibilité dans l’usinage le magasin de porte-outils SCHUNK dans l’usine de production d’Hausen comporte plus de 240 modèles.

Transformation digitale et industrie 4.0

Première chose qui frappe les esprits, SCHUNK fabrique lui-même ses propres composants. Une prouesse mais aussi une nécessité pour cette entreprise qui produit chaque année près de 11 000 références standard et environ 2 000 solutions customisées, pour près de 200 brevets déposés par an, et ce pour tous les secteurs industriels (aéronautique, automobile, énergie, plasturgie, micro-mécanique, etc.). Au niveau de la production, les jumeaux numériques ont commencé à nourrir de nombreuses réflexions et à être testés dans des workshops (ateliers collaboratifs), d’abord en Allemagne avant d’être déployés à plus grande échelle, pour ensuite prendre place dans les usines.

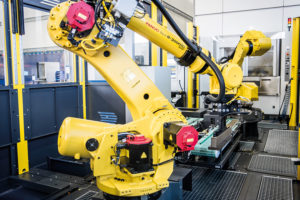

Pour l’heure, c’est l’automatisation des lignes de production et les rangées de cellules robotisées qui sont à l’honneur. Au sein de la plus grande unité de fabrication de SCHUNK, à Lauffen, chargée de produire des mors de serrage et des porte-outils, des robots dédiés aux systèmes de préhension sont en mesure de charger tous types de pièces différentes en l’espace de quelques minutes, histoire de rendre la production la plus flexible possible. Plus loin, passées deux autres imposantes cellules robotisées, un centre d’usinage équipé d’une solution automatisée FMS avec un système de chargement-déchargement automatique de palettes apporte lui aussi sa part de flexibilité dans l’atelier ; d’autant que son magasin de porte-outils de 240 unités (!) permet là aussi de changer le plus rapidement possible de série. Certaines cellules robotisées sont également destinées à des lots d’une centaine d’unités ; « nous devons réduire à tout prix les temps de préparation, qu’il s’agisse des pièces produites en grande ou en petite série, souligne Daniel Jentzsch, responsable formation « Gripping Systems ». Ce type de process a été déployé sur l’ensemble de nos sites, à la fois en Allemagne et aux États-Unis ». Fait notable, chaque robot porte un nom, choisi par les membres de l’atelier ; une manière de rappeler que même si les robots occupent l’espace, c’est l’humain qui en garde le contrôle et demeure au cœur du fonctionnement même de l’usine.

› Cube de serrage multiple compatible avec système de stockage de palette pour préparer les montages en temps masqué.

De l’automatisation aussi pour la petite série

Dans l’atelier dédié à la production, des solutions spéciales sont produites en une à dix unités, mais l’automatisation de ses solutions sur mesure n’en est pas pour autant oubliée. Un tableau affichant de précieux indicateurs révèle, en temps réel, l’état de fonctionnement et de santé de machines bardées de capteurs. Objectif ? Réduire au maximum les temps d’arrêts machine bien sûr mais également la durée des nombreux changements de série, car ce sont eux qui impactent le plus le temps de production. « Nous avons énormément investi ces derniers temps ; tout est en place mais l’étape à franchir aujourd’hui est de pouvoir interpréter ces indicateurs afin de libérer du temps-machine, poursuit Daniel Jentzsch. C’est tout l’enjeu de la digitalisation, et celle-ci passe par l’intégration de ces systèmes sur l’ensemble de nos outils de production aux âges très différents et leur harmonisation ».

Une automatisation à outrance qui n’épargne aucun produit

À Hausen aussi, la production bat son plein. Principal site de production de systèmes de serrage, ce site abrite également un important département de R&D. En 2018, un nouveau bâtiment y a été érigé, doublant ainsi la production, l’assemblage de solutions dédiées ainsi que les capacités logistiques. Dans les ateliers d’assemblage de produits marqués par leur extrême diversité, l’automatisation est omniprésente, et ce jusqu’à la phase de contrôle de la production ; chaque élément est testé par un système d’essai automatisé, puis déposé sur des chariots positionnés sur un rail, chacun pouvant contenir jusqu’à cinquante préhenseurs différents. Un robot repère automatiquement la palette et le type de préhenseur, place la pièce sous un système de contrôle de 3D optique, de forme, d’étanchéité, de course et de force. Une pince mécatronique vient quant à elle contrôler le corps de la pièce et vérifier si la pièce est cassée ou à mettre au rebut.

Du côté de l’usinage, un système FPA de 4 000 outils reliant pas moins de neuf machines-outils et 124 palettes exécute jusqu’à 1 500 programmes d’usinage ! Et puisqu’on n’est jamais mieux servi que par soi-même, ce sont des préhenseurs SCHUNK qui viennent prendre les outils coupants et les portes-outils pour les insérer dans les machines via un système de changement automatique de palettes. L’ensemble travaille naturellement en temps masqué, « l’objectif étant de faire un maximum de copeaux ! », rappelle Daniel Jentzsch, responsable de la formation Gripping Systems. Outre la présence d’une machine de mesure tridimensionnelle (MMT) installée au cœur de l’atelier, une demi-douzaine de centres d’usinage assistés d’un robot enchaîne la production de pinces trois doigts alors que huit machines reliées à un magasin automatique de palettes se chargent de la fabrication des systèmes de bridage au point zéro.

L’industrie 4.0 au cœur des investissements

Pour parfaire sa démarche d’industrie 4.0, SCHUNK n’a pas lésiné sur les moyens, testant au passage des technologies nouvelles à l’exemple de l’impression 3D, qui s’illustre notamment à travers deux sections, l’une consacrée à l’utilisation interne pour du prototypage de pièces, l’autre aux utilisateurs eux-mêmes via de l’e-application comme le design de produits en fonction des besoins en matière de préhenseurs, le choix de la géométrie et des matériaux. « C’est le cas par exemple de l’e-Grip, logiciel permettant à l’utilisateur de »designer » les doigts de préhension sur mesure grâce à notre plateforme Schunk Finger Designer », indique Jakob Khoury, responsable Produit Gripping Systems ; et d’ajouter qu’en 2016, « deux lignes de fabrication additive ont vu le jour afin d’accroître nos possibilités en matière de design ». En matière de collecte d’informations, les systèmes de préhension sont conçus de façon à recueillir un maximum d’informations afin d’aider les utilisateurs à optimiser les process et les rendre plus autonomes, mais aussi à faire du machine learning ou encore à enrichir les historiques de production pour la maintenance. « Le smart gripping s’impose peu à peu et nous permet de collecter un maximum de données sur plusieurs millions de cycles issus des process du client ».

Deux sujets d’avenir sont aujourd’hui au cœur des réflexions de SCHUNK. D’une part, l’intelligence artificielle dont l’utilisation aura pour finalité d’améliorer encore davantage les process, la durée de vie des machines-outils, la sécurité et la consommation énergétique des lignes. D’autre part, l’idée est de se renforcer dans la fabrication additive de manière à rendre plus flexible la production en intégrant de nouveaux composants et de nouveaux matériaux. Deux chevaux de bataille que l’entreprise allemande entend mener à bien ces prochaines années afin de garder son leadership.

Deux sujets d’avenir sont aujourd’hui au cœur des réflexions de SCHUNK. D’une part, l’intelligence artificielle dont l’utilisation aura pour finalité d’améliorer encore davantage les process, la durée de vie des machines-outils, la sécurité et la consommation énergétique des lignes. D’autre part, l’idée est de se renforcer dans la fabrication additive de manière à rendre plus flexible la production en intégrant de nouveaux composants et de nouveaux matériaux. Deux chevaux de bataille que l’entreprise allemande entend mener à bien ces prochaines années afin de garder son leadership.

* Le Prix Hermes récompense la meilleure technologie dans le domaine industriel. En 2017, SCHUNK s’était distingué avec sa pince Co-act JL1, le premier module de préhension intelligent au monde pour la collaboration homme/robot

EQUIP’PROD • N° 106 février 2019