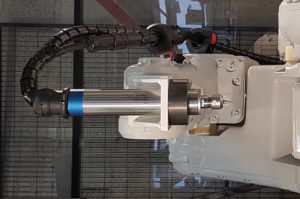

Des broches à la fois puissantes et compactes

EDM SERVICE

parBertrand Daniels, président d’EDM Service, revient dans cet entretien sur les broches de précision Nakanishi, adaptées à des opérations d’usinage ou d’ébavurage en bout de bras robotisé, de machine-outil ou de machine spéciale.

EQUIP’PROD :

La gamme Nakanishi que vous distribuez comprend des broches électriques et pneumatiques. Pouvez-vous nous indiquer les différences ?

BERTRAND DANIELS :

Si l’endroit où l’installation se trouve est équipé d’air comprimé, les broches pneumatiques seront plus simples et moins chères à installer car elles ne nécessitent qu’une arrivée d’air à 6 bars et un bon filtre régulateur graisseur. Il y a deux types de moteur pneumatique : les moteurs à turbine permettant des vitesses très élevées (160 000 tr/mn) et les moteurs à palettes qui tournent moins vite (60 000 tr/mn) mais présentent plus de couple. Par ailleurs, ils nécessitent de l’entretien puisqu’ils sont composés de pièces d’usure (les palettes).

Les broches électriques, limitées à 80 000 tr/mn, sont silencieuses et présentent plus de possibilités car on peut faire varier leur vitesse par exemple. De plus, les entrées/sorties de nos variateurs permettent d’avoir un retour sur les paramètres d’usinage : la puissance absorbée, le sens de rotation, la vitesse de rotation atteinte, etc. Cela permet une gestion de l’avance en fonction de l’outil et de la profondeur de passe et de savoir si l’outil travaille dans les conditions prédéfinies. Il y a aussi les codes erreurs qui assurent le monitoring des opérations afin de savoir ce qui s’est passé en cas de problème.

Vos broches sont-elles un composant de l’usine du futur ?

Oui, bien sûr. Sans même parler du fait que les outils et les matières d’aujourd’hui nécessitent des vitesses de rotation élevées avec des faux-ronds proches de zéro pour garantir de bons états de surface, nos broches sont un composant qui, sur une machine, en augmente les possibilités, et donc le nombre d’opérations réalisées sans démontage, ou sur un robot, et permet de dispenser ainsi l’homme de ces opérations pénibles. Les opérations d’ébavurage, de parachèvement, de détourage, de gravure, peuvent être réalisées par des cellules robotisées équipées de nos broches.

Que vous demandent les intégrateurs de robots ?

En général, ils nous demandent des broches compactes et légères qui tournent à une certaine vitesse ou avec une puissance donnée. Afin de bien définir ce qui est adapté, nous nous informons sur les détails de l’opération à réaliser. Ceci induit un type d’outil, qui induit une vitesse de rotation et une puissance ainsi qu’une durée d’utilisation par jour, mois, année. Ces informations permettent de sélectionner le type de broche adapté au travail à réaliser sans a priori pour une technologie pneumatique ou électrique. Ensuite, on affine par rapport à l’environnement de la cellule, l’espace disponible et l’accès à la zone d’usinage. Il faut aussi connaître la fréquence de changement des outils. Il est nécessaire de savoir si les outils pourront être changés manuellement ou s’il faut prévoir un changement automatique. Notre vaste gamme permet de répondre avantageusement aux nombreux cas possibles avec des broches très compacts.

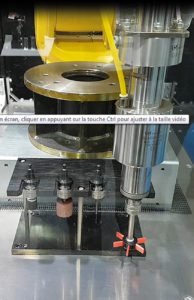

Pouvez-vous nous donner quelques exemples de réalisation ?

Sur machines, les applications sont très nombreuses. Nos broches permettent par exemple le perçage des buses de soudage utilisées sur les robots de soudage, ou l’usinage de pièces médicales en titane. Sur robot, nous avons des installations de détourage de panneaux intérieurs ou de pièces de carrosserie en plastique dans l’automobile, de détourage ou de perçage de pièces de structure en carbone dans l’aéronautique, d’ébavurage de pièces après usinage ou de pièces de fonderie dans divers secteurs de l’industrie.

EQUIP’PROD • N° 109 avril 2019