Économiser de la matière grâce à la découpe fil

EDM SERVICE

parEn ces temps de pénurie de matière première, il peut être intéressant de pré-découper les pièces par électro-érosion à fil. Cela permet de découper la pièce directement à la bonne géométrie ou de s’approcher de la géométrie finale. Il est également possible de découper certaines parties intérieures débouchantes afin de pouvoir récupérer les morceaux de matière qui partiraient normalement sous forme de copeaux. Pour ce faire, il convient de choisir le bon fil.

Souvent, la pression sur les délais, les prix, le type de matériaux à découper, la précision et la forme de la pièce à usiner induisent une réflexion sur le type de fil à utiliser. Les principes physiques de l’usinage par électro-érosion supposent en effet des interactions entre le fil et la pièce à découper. D’ailleurs, une simple contamination par une matière ou un alliage particulier de la surface de la pièce interdisent parfois au fil de commencer son travail.

Souvent, la pression sur les délais, les prix, le type de matériaux à découper, la précision et la forme de la pièce à usiner induisent une réflexion sur le type de fil à utiliser. Les principes physiques de l’usinage par électro-érosion supposent en effet des interactions entre le fil et la pièce à découper. D’ailleurs, une simple contamination par une matière ou un alliage particulier de la surface de la pièce interdisent parfois au fil de commencer son travail.

À l’inverse, dans les domaines de l’aéronautique ou du médical, c’est la contamination par la découpe fil qui peut être interdite. Si le cuivre ou le zinc posent un problème, alors il ne restera plus qu’à utiliser des fils au rendement faible comme le fil tungstène, ou le fil molybdène. Le rayon maximum admissible sur la pièce à découper peut obliger à sélectionner un diamètre de fil particulier sachant que le diamètre du fil devra, de toutes les façons, être plus petit que le rayon maximum. Pour un diamètre de fil standard de 0,25, le choix est ouvert mais, si le diamètre est inférieur ou égal à 0,15 mm, on sélectionnera du fil laiton haut de gamme à forte résistance à la traction, comme par exemple du fil Hitachi et, pour des diamètres inférieurs à 0,10 mm, des fils avec âme en acier revêtu puis, en dessous de diamètre 0,05 mm, du molybdène et plus souvent du tungstène.

La matière à découper peut être assez sélective. Le carbure, les alliages aéronautiques et le graphite justifient l’utilisation de fil laiton haut de gamme, de fil revêtu zinc, ou de fil revêtu zinc en phase Gamma. Quant à la hauteur de la pièce, lorsqu’elle dépasse 50 mm, elle devient un élément important dans le choix du fil pour atteindre la vitesse ou la précision souhaitée. Un fil de diamètre plus important peut supporter plus de puissance. On optera pour du fil laiton en diamètre 0,30 mm ou des fils laiton revêtus zinc en phase Gamma, ou des fils revêtus avec âme très conductrice à fort pourcentage de cuivre.

Palettiser, automatiser !

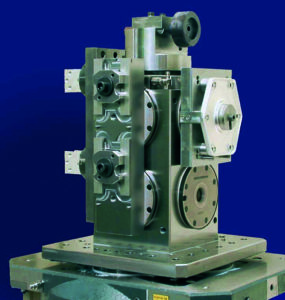

Pour positionner, brider et palettiser les pièces à travailler de manière précise et rigide, les systèmes Hirschmann 4000, 5000, 9000 et µPrisFix sont prévus pour des pièces de quelques grammes à 300 kgs avec des précisions de 0,5µ à 0,01 mm. Sur ces systèmes, le bridage est permanent et l’ouverture (desserrage) est pneumatique. Les embases de bridage sont entièrement étanches. Les surfaces de références sont nettoyées par jets d’air comprimé. La présence des palettes est contrôlée par la pression de l’air. Quant aux palettes, celles-ci peuvent être équipées d’un élément d’ajustement breveté.

Pour positionner, brider et palettiser les pièces à travailler de manière précise et rigide, les systèmes Hirschmann 4000, 5000, 9000 et µPrisFix sont prévus pour des pièces de quelques grammes à 300 kgs avec des précisions de 0,5µ à 0,01 mm. Sur ces systèmes, le bridage est permanent et l’ouverture (desserrage) est pneumatique. Les embases de bridage sont entièrement étanches. Les surfaces de références sont nettoyées par jets d’air comprimé. La présence des palettes est contrôlée par la pression de l’air. Quant aux palettes, celles-ci peuvent être équipées d’un élément d’ajustement breveté.

Les précisions de repositionnement disponibles sur les systèmes standard sont de l’ordre de 2µ. Pour des précisions plus grandes, Hirschmann a conçu le µPrisFix permettant le transfert entre tous les types de machine (fraisage, tournage, rectification, érosion fil et enfonçage, contrôle, etc.) avec des précisions inférieures à 1µ. Moins de dispersion lors du positionnement des pièces offre une « réserve » de tolérance pour l’usinage. Prérégler, positionner avec précision, palettiser…

EQUIP PROD • N°135 Avril 2022