Inspection à 100 % en quelques secondes !

DELTARAY

parLa société belge Deltaray a développé une technologie de radiographie 3D permettant de contrôler la qualité de chaque produit individuellement, à l’intérieur et à l’extérieur, en fin de chaîne de production. Ce procédé breveté dans le monde entier a été mis au point à l’université d’Anvers dans le laboratoire imec-Vision, spécialisé dans le développement de nouvelles technologies dans le domaine des processus d’imagerie.

Le terme de qualité est primordial dans la fabrication et la commercialisation de produits, de même que la responsabilité du producteur, amenant les entreprises à s’engager dans une stratégie « zéro défaut ». Or, les contrôles de qualité de chaque pièce individuelle ne sont pas possibles, en temps réel dans la production, avec les techniques d’inspection actuelles. En règle générale, on a donc recours à des contrôles aléatoires…

Le terme de qualité est primordial dans la fabrication et la commercialisation de produits, de même que la responsabilité du producteur, amenant les entreprises à s’engager dans une stratégie « zéro défaut ». Or, les contrôles de qualité de chaque pièce individuelle ne sont pas possibles, en temps réel dans la production, avec les techniques d’inspection actuelles. En règle générale, on a donc recours à des contrôles aléatoires…

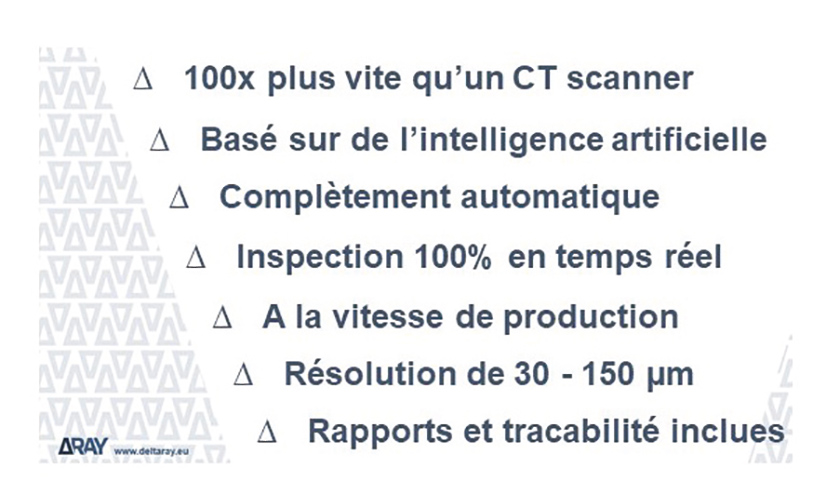

100 fois plus rapide que le CT conventionnel

Une procédure 3D-CT (Computer Tomography) conventionnelle commence par prendre 2000 à 3000 images à rayons X, après quoi un modèle volumétrique numérique de la pièce est reproduit. La pièce produite peut être mesurée sur la base de ce modèle. L’inconvénient de la méthode d’inspection 3D-CT réside principalement dans le grand nombre d’images nécessaires pour le calcul d’un modèle volumétrique de haute qualité et pour éviter les défauts. L’ensemble du processus, depuis l’acquisition des images et le calcul du modèle volumique jusqu’à la comparaison avec le modèle de référence, prend généralement de quelques minutes à plusieurs heures selon la résolution nécessaire.

Une procédure 3D-CT (Computer Tomography) conventionnelle commence par prendre 2000 à 3000 images à rayons X, après quoi un modèle volumétrique numérique de la pièce est reproduit. La pièce produite peut être mesurée sur la base de ce modèle. L’inconvénient de la méthode d’inspection 3D-CT réside principalement dans le grand nombre d’images nécessaires pour le calcul d’un modèle volumétrique de haute qualité et pour éviter les défauts. L’ensemble du processus, depuis l’acquisition des images et le calcul du modèle volumique jusqu’à la comparaison avec le modèle de référence, prend généralement de quelques minutes à plusieurs heures selon la résolution nécessaire.

Avec la nouvelle technologie radiologique 3D présentée ici, cet inconvénient est éliminé en traitant d’abord toutes les informations disponibles de la pièce produite tout en utilisant le fichier CAO existant comme base de référence. Ainsi, la technologie fonctionne 100 fois plus vite que le scanner 3D-CT conventionnel.

Utilisation de l’intelligence artificielle

Avec l’aide de l’intelligence artificielle (IA), les données CAO de la pièce sont analysées afin de définir d’abord les perspectives les plus « informatives » du produit, dans lesquelles sont notamment prises en compte les « zones d’intérêt » (zones du produit essentielles pour une utilisation sans erreur). Le contrôle de qualité de la pièce est ensuite également effectué à l’aide de l’IA sur la base de quelques dizaines de radiographies (typiquement 15 à 30 images). Pour enregistrer les images, la pièce est analysée à 360 degrés et radiographiée pendant la procédure d’analyse. Un processus qui est achevé dans le cadre du cycle de production existant d’une pièce. Il est possible d’enregistrer et de vérifier aussi bien des pièces symétriques en rotation, comme des soupapes de carburant ou des capteurs, que des produits asymétriques, comme des pièces complexes moulées par injection.

Les caractéristiques du produit extraites des enregistrements sont ensuite comparées à celles de la pièce de référence (modèle CAO) et permettent ainsi d’établir des déclarations de qualité fiables. Cela permet également d’analyser les caractéristiques critiques de la pièce et de savoir si elles sont dans les tolérances spécifiées. Les ruptures, déformations ou autres défauts sont reconnus ainsi que les écarts par rapport au fichier original (fichier CAO) dans les « zones d’intérêt » préalablement définies. Le processus est entièrement automatisé et ne nécessite aucune qualification particulière de la part des employés, aussi bien en termes d’exploitation qu’en termes d’analyse.

Une stratégie zéro défaut peut être mise en œuvre

Avec cette nouvelle catégorie de méthodologie de test, une stratégie zéro défaut entièrement automatisée peut être mise en œuvre, conformément à l’industrie 4.0. L’automatisation de l’inspection contribue à un processus de fabrication fiable. En outre, les restrictions des méthodes d’essai existantes qui pourraient avoir un effet négatif sur le contrôle des pièces peuvent être exclues, par exemple les limites lors du contrôle avec l’œil humain.

EQUIP PROD • N°131 Octobre 2021