Quand la technologie radio pérennise les outillages dans l’injection plastique

STEUTE

parComment les capteurs radio embarqués contribuent-ils à prolonger la durée de vie des moules d’injection plastique bi-composants ? C’est la question à laquelle steute, spécialiste dans le développement et la production d’appareils de commutation, répond dans cet article dédié à différents secteurs d’activité, notamment le domaine du médical.

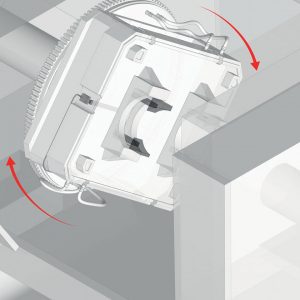

La transformation des matières plastiques par injection est une technologie omniprésente et essentielle dans de nombreux domaines tels que l’agroalimentaire, le médical, la pharmacie, l’automobile, l’aéronautique et bien d’autres industries. Dans le cas particulier de l’injection bi-matières, les plateaux de moulage permettent de fabriquer une forme de base, puis – après une rotation du moule – d’injecter une seconde partie. Cela permet de créer des pièces de couleurs et de matières différentes – comme par exemple des lunettes de sport avec une monture rigide et des matières molles pour les parties en contact avec le visage.

Grâce à ses modules radio directement embarqués dans l’outillage rotatif, steute fiabilise le processus de moulage par injection bi-matières. Le défi principal du moulage par injection plastique consiste à surveiller la position du tiroir d’éjection. Une fois la pièce éjectée, si le moule se referme alors que le tiroir n’est pas dans la bonne position, cela risque d’endommager l’éjecteur et le moule. Les réparations sont alors coûteuses et causent d’importants retards de production, du fait de l’immobilisation de la presse.

Écarter tout risque de casse

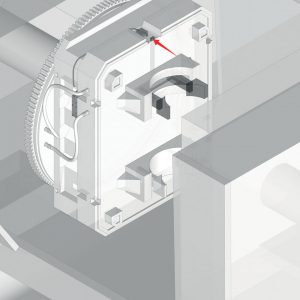

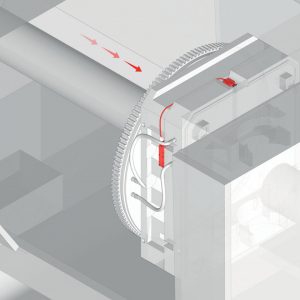

Afin d’éviter une telle situation, sachant qu’il est difficile d’intégrer des capteurs filaires dans ces moules, en raison de la rotation, les utilisateurs peuvent opter pour des interrupteurs ou des capteurs inductifs radio, associés à un émetteur radio embarqué. « Nos capteurs radio contribuent à surveiller les éjecteurs des moules, en vérifiant leur retrait avant la fermeture du moule et le démarrage d’un nouveau cycle », souligne-t-on chez steute.

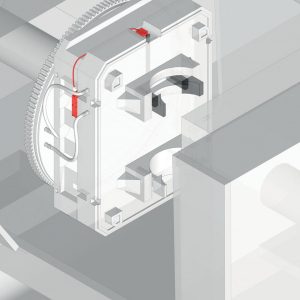

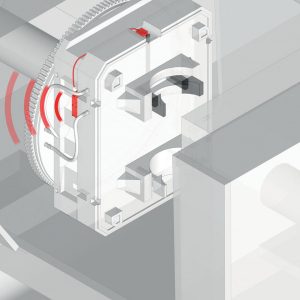

Une fois installé, le capteur surveille la position finale du tiroir d’éjection et l’émetteur radio transmet l’information « Tout ou Rien » à un récepteur situé dans l’armoire de commande de la presse ; le processus de moulage par injection ne pouvant pas démarrer tant que le récepteur n’a pas reçu le signal « Éjecteur Rentré » avant de refermer le moule, tout risque de casse est alors écarté.

La solution radio étant la plus simple à mettre en œuvre afin de surveiller les éjecteurs des presses à injecter, celle-ci est déjà utilisée par plusieurs transformateurs de matières plastiques. La plupart d’entre eux ont opté pour des interrupteurs de position miniatures ou des capteurs inductifs radio de la gamme steute. Ces capteurs sont raccordés à un émetteur radio autonome (RF 10 ST ou RF 96 ST ou RF I/O) à alimentation par pile longue durée, pour renvoyer les états au récepteur par transmission radio. Une surveillance d‘état de la pile est également intégrée.

Moins de pannes = moins d’immobilisation = réduction des coûts et optimisation des process

Le coût d’installation d’un tel système sans fil « est très raisonnable par rapport aux coûts de réparation et au temps d’immobilisation », insiste-t-on chez steute. Celui-ci inclut les capteurs, l’émetteur, le récepteur et l’intégration dans le système de commande de la machine. Par ailleurs, les avantages de la transmission radio pour ce type d’application sont considérables, c’est un moyen très simple et fiable d’éviter les dommages sur presses à injecter.

Des solutions similaires sont d’ailleurs utilisées dans d’autres filières industrielles pour la transformation des métaux, par exemple pour surveiller le positionnement des pièces dans les machines-outils, les centres d’usinage…

EQUIP PROD – N°143 Avril 2023