SAUMAC fait appel aux solutions de SMW-AUTOBLOK pour moderniser l’ensemble de son outillage

SMW-SAUMAC

parTrès présente dans les secteurs aéronautique et ferroviaire, SAUMAC, une filiale du groupe Esaris spécialisée dans les composants électriques, a décidé de transformer son outillage. Avec la société d’ingénierie FKM Technologies, l’entreprise francilienne s’est tournée vers les équipements de SMW-AUTOBLOK pour la fixation des outillages, le clampage des étaux et le plateau diviseur. Objectifs : réduire la pénibilité des opérateurs en augmentant la flexibilité de l’atelier et en gagnant un temps précieux lors des changements d’outillages.

Saumac produit différentes sortes de pièces issues du tournage, du fraisage et plus récemment du décolletage

Qui pourrait imaginer trouver au beau milieu de la campagne de Seine-et-Marne, entre les champs séparant les villages de Courtomer et d’Argentière, une société de mécanique en pleine croissance travaillant en direct avec des entreprises comme Zodiac ? Pourtant, si l’accès aux abords du site n’est pas des plus faciles, on comprend vite en découvrant le parc d’équipements que le succès de Saumac tient autant de la dynamique en matière d’investissements que de la vision stratégique et à long terme de son dirigeant, Christian Dubois. Ce spécialiste des métaux précieux, tels que le platine par exemple, a créé cette société experte du contact électrique il y a une vingtaine d’années, avant de la revendre au groupe Esaris Industries et d’en devenir le directeur général ; « l’objectif de l’opération était double : atteindre une taille significative et mieux répondre aux attentes de nos clients », explique Christian Dubois.

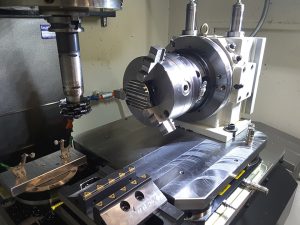

Plateau diviseur positionné TOUCHDEX avec asservissement mécanique par l’action de la broche de la machine

Positionnée depuis sa création sur un marché de niche, cette société d’usinage de quarante-cinq personnes conçoit, fabrique et assemble des contacts électriques mais ses activités ne s’arrêtent pas là ; elles concernent également la déformation de matière avec des opérations de découpe et d’emboutissage ainsi que l’assemblage à chaud ou à froid. De nombreux métiers en somme, qui font la richesse de l’entreprise francilienne, et un atelier « multiple » qui réunit des centres et des tours CN, un atelier de perçage, une presse pour la fabrication de rivets et des machines d’assemblage, sans oublier la partie dédiée au décolletage avec l’arrivée récente d’un tour associé à un embarreur. « Cette diversité d’équipements et de compétences est un véritable atout dans la mesure où elle nous permet de répondre à un large éventail de demandes allant de la simple pièce au sous-ensemble complet ».

Exclusivement portée à l’origine sur les marchés de l’aéronautique et du ferroviaire, Saumac a élargi son champ d’application, dès les années 2000, en développant davantage la partie mécanique ; « c’est à ce moment-là que nous avons investi plus fortement dans les moyens d’usinage, raconte Christian Dubois. Grâce à ces acquisitions dans l’outil de production, nous avons pu augmenter notre portefeuille de clients et entrer dans les marchés de la mécanique générale et du médical. Ce n’est que récemment que nous avons réorienté nos activités vers les métiers de l’aéronautique, notamment en raison du dynamisme du secteur ».

Plateau diviseur équipé d’un module Point Zéro de type APS pour le bridage d’un étau 5 axes type SINTEX avec plaquettes de bridage carbure SinterGrip

Des métiers très tournés vers l’aéronautique

L’aéronautique demeure un secteur majeur pour Saumac ; celui-ci représente d’ailleurs 65% du chiffre d’affaires et impose à la société une exigence de qualité maximale d’autant que, comme le rappelle Christian Dubois, « les aéronefs comportent de plus en plus d’appareillages électriques à bord, qu’il s’agisse de la commande de vol, des trains d’atterrissage ou des volets. De plus, nous assistons depuis plusieurs années à de fortes croissances des volumes ; on va produire plus d’avions en dix ans que durant les trente dernières années ». Les délais représentant un autre enjeu majeur pour l’entreprise, la hausse des volumes fait de l’OTD (On Time Delivery) le cheval de bataille de Saumac. À ce titre, la société – également membre du Gifas – a participé à deux programmes de performances visant à réduire les délais à travers une « grappe » menée par Zodiac. « Cela nous permet d’échanger avec d’autres entreprises de la filière et de progresser en permanence », en particulier dans les domaines de la qualité, de la production et tout particulièrement dans la partie usinage. « Nous avons tendance à intégrer la production et à faire de moins en moins appel à la sous-traitance, à l’image du tournage, du fraisage et plus récemment du décolletage. Nous avons également à l’étude une ligne d’argenture et une ligne de peinture ».

Cependant, internaliser l’ensemble des processus nécessite une organisation et des technologies de pointe afin de produire « juste à temps », d’avoir une parfaite maîtrise des approvisionnements autant que des stocks, de réduire les temps de cycle et d’augmenter la rentabilité… Pour ce faire, et Christian Dubois en est convaincu depuis le départ, il faut investir dans la technologie. L’atelier d’usinage se compose de machines diverses et complémentaires – des tours 4 axes robotisés et des centres 3+1 axes à plateau diviseur – chargées de produire des pièces de petites tailles (en moyenne 50×50 mm) et en moyenne série sur des cycles généralement très courts. C’est la raison pour laquelle Saumac a besoin d’équipements permettant de changer rapidement de pièces et de matières afin de passer d’une production à une autre en temps masqué : « nous avions besoin de réduire les temps de changement de série afin de respecter les délais imposés par la hausse des cadences mais aussi pour améliorer le confort de travail des opérateurs », explique le directeur du site.

Le repositionnement manuel de beaucoup de pièces en butée était imprécis ; avec le repositionnement zéro, il n’y a plus aucun risque !

Le choix d’un outillage complet

Réduire les temps de cycle parallèlement à la pénibilité en diminuant les allers-retours dans l’atelier tout en maintenant un niveau optimal de qualité, tel était l’enjeu de Saumac lorsque l’entreprise a décidé de mettre en place un système visant à sécuriser la partie « opérateur ». Mené pas à pas avec Alain Pois, responsable du secteur usinage (qui compte sept personnes), etBruno Marquet, dirigeant de la société FKM Technologies, un distributeur et intégrateur spécialisé notamment dans les machines-outils et les équipements qui leur sont dédiés, un projet de changement d’outillage complet prend forme. Travaillant depuis plusieurs années avec Saumac, en particulier sur l’intégration de machines-outils et de différents équipements associés mais aussi pour accompagner les équipes dans de l’ingénierie, FKM a de nouveau été sollicité afin de mener une étude technique et proposer des solutions technologiques au sein d’une solution complète ; « FKM agit en tant que partenaire de Saumac en nous fournissant une prestation complète qui va de l’étude aux équipements en passant par les machines, confirme Marjorie Le Saux, responsable production. À partir d’une série de plans, il nous trouve l’outillage ». Et pas n’importe lequel !

De gauche à droite : Christian Dubois, Sébastien Delorme, Bruno Marquet, Marjorie Le Saux et Antoine Chabut

Afin de proposer une solution à la fois complète, performante et simple d’utilisation, Bruno Marquet s’est tourné vers les équipements de SMW-AUTOBLOK, à l’image de son système de repositionnement permettant de palettiser d’une machine à l’autre. Autrement appelée « Système Point Zéro », cette technologie équipe les tables de machines-outils pour standardiser la fixation des outillages. Plus de brides, et pourtant le degré de repositionnement atteint les 5 microns, « ce qui apporte plus de fiabilité dans les opérations d’usinage, précise Antoine Chabut, directeur commercial de SMW-AUTOBLOK. En outre, le fait de ne plus avoir à régler ou à dégauchir les outillages apporte des gains de temps très importants en plus de rendre l’atelier bien plus flexible ». Les trois machines ont toutes désormais le même mode de fixation, l’APS taille 140 ; « en fonction de la charge de travail, on peut aisément et rapidement passer d’une machine à l’autre », ajoute Christian Dubois. Pour Sébastien Delorme, technicien d’atelier, « l’APS nous apporte des gains de temps de réglage : on pose, on serre et on revient en position zéro. Il n’est plus besoin de dégauchir. De plus, le repositionnement manuel de beaucoup de nos pièces en butée était imprécis. Avec le repositionnement zéro, c’est le risque zéro ! »

Sur les tours cette fois, le mandrin à changement rapide de mors est également très apprécié. Le système KNCS-N de SMW-AUTOBLOK permet en effet de démonter et de remonter rapidement et simplement les outillages, réduisant ainsi considérablement la pénibilité liée naguère à ce type d’opérations délicates. Autre équipement utilisé, le système APS (Automatic Positioning System) pour le clampage des étaux SINTEX avec serrage par plaquettes carbure SinterGrip. Ces étaux 5 axes, qui permettent de serrer des brutes sur 3.5 mm, peuvent être positionnés automatiquement sur les APS, sur la table machine ou sur le plateau diviseur. « L’intérêt de l’APS réside dans la possibilité d’avoir plusieurs étaux et un mandrin en l’espace de 15 secondes et de travailler sur une pièce en 3 axes puis de déplacer l’étau sans avoir à démonter la pièce pour la travailler sur un autre axe », précise Bruno Marquet.

Enfin, l’acquisition d’un diviseur a permis d’ajouter un « précieux » quatrième axe. Ce système positionné et piloté avec la broche de la machine présente l’intérêt de pouvoir continuer à fabriquer des pièces pour des clients historiques ; en d’autres termes, il n’est plus nécessaire d’abriter, dans l’atelier, d’encombrants centres 4 axes. Les machines 3 axes auxquelles Saumac a associé le diviseur TOUCHDEX de SMW-AUTOBLOK assurent à elles-seules ces productions de pièces plus ponctuelles et à moindres coûts. Il s’agit là d’une manière de mieux répondre aux besoins réels de la société et d’apporter plus de cohérence dans la fonction d’usinage : « avec ce diviseur mécanique, le 4e axe peut se monter sur n’importe quelle machine ; chose impossible avec un diviseur numérique… et cela coûte moins cher ». En somme, le montage et le démontage des pièces en temps masqué ont procuré un gain notable en temps de cycle ainsi que plus de souplesse à la production et davantage de confort de travail aux opérateurs.

EQUIP’PROD • N° 103 Octobre 2018