Un système d’étanchéité dernière génération pour le secteur ferroviaire

SKF

parSKF annonce le lancement d’un nouveau joint à lèvre à effet centrifuge conçu pour économiser l’énergie, améliorer les performances et prolonger les intervalles de maintenance dans les trains à grande vitesse.

Ce nouveau joint élimine de facto tous ces aléas et permet un fonctionnement haute performance et une efficacité constante.

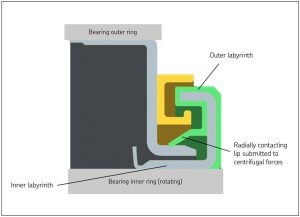

SKF lance un nouveau joint éco-énergétique capable de réduire les besoins de maintenance dans les trains à grande vitesse. Cette nouvelle conception particulièrement innovante comprend, dans une même solution, une combinaison unique d’un joint frottant ou non frottant pour les ensembles de roulements de roue. Ce joint sophistiqué assure un frottement optimisé tout au long du cycle de fonctionnement des trains à grande vitesse. Il est composé d’une lèvre qui est fermée lorsque le véhicule se déplace à de faibles vitesses de démarrage et d’arrêt pour empêcher efficacement la contamination du roulement.

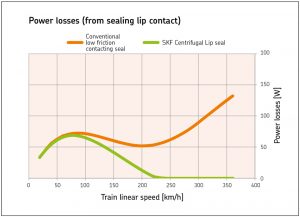

Lorsque la vitesse augmente et que la force centrifuge atteint une certaine limite, la lèvre s’ouvre et devient un joint pratiquement non frottant, tandis que la même force centrifuge empêche la pénétration de contaminants. Cette conception unique de deux joints-en-un offre un bon compromis entre la fonction d’étanchéité et le frottement.

En conséquence, l’unité peut fonctionner à faible température et les intervalles de maintenance peuvent être prolongés afin de réduire les coûts et d’améliorer la fiabilité de l’application grâce à une graisse plus propre. L’augmentation considérable en termes de rentabilité et d’économies d’énergie peut également contribuer à réduire l’impact environnemental des trains à grande vitesse. « L’absence de contact de la lèvre à faible vitesse créait un risque de contamination, alors qu’un contact à grande vitesse générait un frottement entraînant une forte consommation énergétique et d’autres problèmes associés, tels que des températures de fonctionnement excessives et la nécessité d’une maintenance régulière », explique Maurizio Martinetti, responsable projet développement de produits chez SKF.

En conséquence, l’unité peut fonctionner à faible température et les intervalles de maintenance peuvent être prolongés afin de réduire les coûts et d’améliorer la fiabilité de l’application grâce à une graisse plus propre. L’augmentation considérable en termes de rentabilité et d’économies d’énergie peut également contribuer à réduire l’impact environnemental des trains à grande vitesse. « L’absence de contact de la lèvre à faible vitesse créait un risque de contamination, alors qu’un contact à grande vitesse générait un frottement entraînant une forte consommation énergétique et d’autres problèmes associés, tels que des températures de fonctionnement excessives et la nécessité d’une maintenance régulière », explique Maurizio Martinetti, responsable projet développement de produits chez SKF.

Un système de lubrification innovant pour le métro suspendu de WuppertalVéritable prouesse technologique, le métro suspendu est l’emblème mondialement connu de Wuppertal (Allemagne). Afin de réduire les nuisances sonores que génère sa circulation, la filiale WSW Mobile a décidé de déployer le système de lubrification SKF EasyRail Airless de boudin de roue. Cette solution réduit le frottement entre le boudin de roue et le bord du rail, diminuant ainsi de manière significative les émissions de bruit. Le système de lubrification SKF EasyRail Airless de boudin de roue a été conçu de telle sorte que le lubrifiant soit alimenté à partir d’une pompe à réservoir vers la pompe électromagnétique de dosage par l’intermédiaire d’un circuit boucle. La pompe électromagnétique applique une quantité prédéfinie de lubrifiant sur le boudin de roue sans utiliser d’air comprimé. Chaque « pompe avec buses intégrées » est équipée d’un dispositif de chauffage, afin d’assurer la projection du lubrifiant même si les conditions climatiques sont rigoureuses. L’unité de commande de la solution SKF – un système de type LCG2 – est équipée d’un capteur de courbe. Il permet d’utiliser le lubrifiant de manière rentable et écologique. Dans le but d’économiser de l’espace, le système SKF de la ligne suspendue de Wuppertal est installé sur le premier bogie. L’air comprimé n’étant plus utilisé, il est alors inutile d’avoir un compresseur comme c’était le cas sur les anciens modèles. Cela permet d’économiser non seulement l’espace, mais également de l’argent, du fait de la réduction de la quantité de câblage nécessaire. |

N° 84 Février 2017