AirForge, des lubrifiants de forge pour les industries métallurgique et aéronautique

OELHELD

parFin 2005, dans le but de répondre aux besoins des industries des secteurs aéronautique et spatial, oelheld a développé le lubrifiant AirForge Glass Coating afin de garantir le forgeage du titane et de ses alliages, des alliages de nickel, des alliages d’aciers spéciaux, etc.

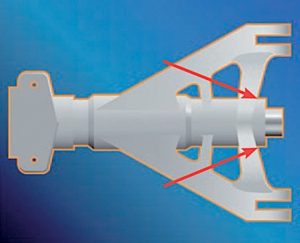

Les critères essentiels dans ce secteur d’activité sont une parfaite précision

de reproduction des pièces forgées, tout spécialement aux endroits sensibles et difficiles d’accès, une très bonne isolation thermique assurant un écoulement optimal du matériau durant l’ensemble du process de forgeage, une couche isolante contre la corrosion et la diffusion des gaz chauds et également le fait qu’il n’y ait pas de réaction chimique avec les surfaces métalliques.

AirForge Glass Coating assure donc un revêtement protecteur et lubrifiant pour chaque température spécifique de forgeage. Ce film lubrifiant peut, grâce à son élasticité élevée, suivre le formage de la pièce à traiter sans risque de rupture. Il est également important de préciser que les produits de la gamme AirForge ont été développés en respectant les directives européennes et ne contiennent aucune matière nocive, comme le plomb, le bismuth, le chrome ou les solvants organiques, tous ces éléments étant des facteurs de nuisance non négligeables sur un lieu de travail.

Depuis, AirForge Glass Coating a fait son chemin et surtout ses preuves ! « Avec nos clients et nos partenaires, nous avons sans cesse continué à améliorer le produit, indique-t-on chez oelheld. C’est ainsi que le lubrifiant AirForge Glass Coating est devenu la référence incontournable dans le secteur aéronautique et spatial. »

Depuis, AirForge Glass Coating a fait son chemin et surtout ses preuves ! « Avec nos clients et nos partenaires, nous avons sans cesse continué à améliorer le produit, indique-t-on chez oelheld. C’est ainsi que le lubrifiant AirForge Glass Coating est devenu la référence incontournable dans le secteur aéronautique et spatial. »

Forger une grande variété de matériaux, et ce dans une multitude de secteurs

Un autre développement dans le domaine des lubrifiants de forge a également été mis en oeuvre au sein d’oelheld avec des produits dits noirs (lubrifiants de forge à base de graphite) et des produits dits blancs (lubrifiants de forge exempts de graphite) ainsi que des produits dits hybrides (dont une partie est à base de graphite) dans différents secteurs d’activités comme l’automobile, le secteur agricole, le médical, l’énergie, etc. Ces lubrifiants permettent de forger une grande variété de matériaux comme les alliages d’acier, d’acier inoxydable, de métaux non ferreux ou encore d’aluminium.

Bien que les produits noirs soient bien établis dans le domaine de forge, la demande pour une forge « propre » augmente. Il ne s’agit pas seulement de la propreté de l’usine de forge, mais aussi de l’équipement, des machines, de l’environnement et, surtout, des composants. L’attention portée à la santé

des travailleurs continue de croître, bénéficiant d’un environnement plus propre. Bien qu’il y ait moins de problèmes avec les réactions entre la surface forgée et le graphite dans le forgeage de l’acier, le forgeage de l’aluminium avec du graphite a tendance à favoriser les défauts de surface notamment en matière de corrosion.

La question de savoir si chaque forge ou procédé de forgeage peut passer à un produit blanc ne peut pas être résolue en termes généraux. Parfois, les processus et les matrices doivent s’adapter pour qu’un produit synthétique puisse fonctionner sans problème après avoir changé le lubrifiant. On ne peut pas faire cela du jour au lendemain. Cela prend souvent du temps, mais cela peut rapporter financièrement et écologiquement à long terme.

« Nos produits blancs et noirs AirForge assurent de nombreux avantages comme une augmentation des durées de vie des outils, des gravures propres ou encore un excellent mouillage des matrices, précise-t-on chez oelheld. Ils permettent également un très bon effet de séparation, de refroidissement et d’entraînement et réduisent les temps d’arrêt machine. Il est important qu’ils soient très respectueux pour la peau grâce à une faible valeur du pH. »

EQUIP PROD – N°145 Juin 2023