Armor Méca maîtrise sa gestion centralisée du lubrifiant

BLASER SWISSLUBE / ARMOR MECA

parLa solution Blaser Swisslube, adossée à une installation de compactage des copeaux, est un modèle de réussite dont pourraient s’inspirer les ateliers du futur.

Installé depuis 2014 dans une zone industrielle à la périphérie de Dinan (22) et de Dinard (35), Armor Méca dispose de deux sites de 5 000 m2 couverts comprenant un atelier dédié au titane et un autre destiné à l’usinage de l’aluminium. Conçue avec une vision d’organisation industrielle optimisée, l’entreprise développe une stratégie de gestion centralisée des lubrifiants de coupe pour chacun de ses deux ateliers.

C’est à la suite d’une consultation effectuée auprès de fournisseurs de lubrifiants de coupe qu’a débuté la collaboration entre Blaser et Armor Méca, en 2007. À ce moment-là, le sous-traitant en usinage de précision recherchait un produit sans formaldéhyde dans la perspective d’anticiper la réglementation européenne et de satisfaire les standards des secteurs règlementés tels que l’aéronautique ou l’agroalimentaire. Après six mois d’essais comparatifs sur des centres d’usinage à grande vitesse, le produit Blasocut BC 25 MD à base d’huile minérale proposé par Loïc Roux de Blaser Swisslube était sélectionné face à la concurrence. Témoin, Philippe Rondel, à l’époque responsable en charge des achats, se souvient des critères qui ont été déterminants dans cette compétition. « Le lubrifiant de Blaser offrait les meilleures qualités d’usinage et d’état de surface. Il est aussi plus respectueux de son environnement : pas d’oxydation sur les tables des machines le lundi matin à l’heure de la reprise, pas de tache apparaissant sur les pièces en aluminium après quelques jours de stockage. Sur le plan financier, le bilan était positif tant au niveau des coûts outils, avec une baisse de 5 %, que sur la consommation du lubrifiant dont les rajouts se situent entre 2 et 3 % contre 4 à 5 % précédemment. Les opérateurs avaient eux aussi une préférence pour le lubrifiant de Blaser. Sa composition utilisant le bio-concept sans bactéricide avait prouvé qu’il était possible de travailler de façon durable sans odeur désagréable et sans allergie cutanée ».

Comprendre pour maîtriser, l’influence bénéfique du lubrifiant

Le suivi régulier effectué par Loïc Roux auprès des installations et des utilisateurs a facilité l’intégration du produit et a permis de répondre aux attentes personnelles de chacun. « J’effectue des relevés de contrôle qui m’alertent sur les aléas qui pourraient altérer l’émulsion. Ce diagnostic, la plupart du temps, a un caractère préventif, ce qui rassure les utilisateurs concernés. En voyant que j’attache beaucoup d’importance à la fiabilité du lubrifiant bien utilisé et entretenu, ils adoptent le même comportement et maîtrisent aisément le suivi du produit en mon absence ».

L’influence bénéfique du lubrifiant sur chacun des acteurs du processus d’usinage offre un gain mesurable qui n’a pas échappé à Philippe Rondel et à Mickaël Dugué, le responsable des outils coupants. Cet intérêt pour comprendre, maîtriser et même optimiser la gestion du lubrifiant les a conduits à sensibiliser de nombreuses personnes de l’entreprise. Au fil des années, des représentants des services achats, atelier et maintenance, ont participé au séminaire de formation dispensé en Suisse dans les locaux de la maison mère de Blaser Swisslube.

La gestion centralisée du lubrifiant, pour quoi faire ?

La gestion centralisée du lubrifiant de coupe est une composante stratégique de l’organisation de la production. Pour choisir cette solution, Armor Méca a suivi tout un processus de réflexion et d’études. Avec une culture du lubrifiant Blaser Swisslube déjà bien présente chez les différents responsables de services, la confiance à propos du succès de l’opération fut plus rapidement acquise. Après avoir visité plusieurs installations et rencontré leurs responsables par l’intermédiaire de Loïc Roux, l’équipe projet a validé le bénéfice organisationnel et financier de l’opération, chiffrage à l’appui. Le gain financier concernant la consommation annuelle de lubrifiant est de l’ordre de 50 %. Le bénéfice organisationnel a un impact sur la productivité globale de l’atelier. Il consiste principalement à améliorer le travail en continu des machines. Les sous-traitants du secteur aéronautique se trouvent ainsi parmi les plus équipés.

Un grand pas de franchi

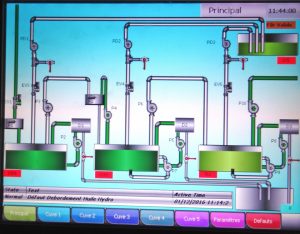

La première installation en gestion centralisée du lubrifiant Blasocut BC 25 MD est opérationnelle depuis 2012. Reconduite sur le nouveau site pour desservir dans 20 à 25 centres d’usinage et tournage de l’atelier dédié aux usinages sur aluminium, son fonctionnement a été optimisé par rapport à son nouvel environnement. Chaque opérateur veille au maintien de la stabilité de l’émulsion de sa machine par des ajouts à partir du réseau alimenté par la cuve de 4 000 litres. Le taux moyen de concentration dans les machines se situe entre 5 et 8 % en fonction des process d’usinage. L’émulsion distribuée par la centrale ne dépasse pas 3 %. Elle provient du retraitement du lubrifiant usagé, fortement concentré, et elle est coupée avec une émulsion « fraîche » offrant un appoint d’équilibrage.

Le conseiller Blaser, qui n’en n’est pas à sa première installation, met en garde les prétendants sur les difficultés potentielles d’un tel système. « Le choix du lubrifiant et le suivi de la maintenance sont des paramètres essentiels dans la maîtrise de toute dérive d’une installation sensible aux pollutions que peuvent générer les machines, les huiles de glissières ou les résidus d’usinage. Cependant, la récompense est à la hauteur des efforts consentis ». Le choix du Blasocut BC 25 MD répond à ces critères par sa qualité et sa durabilité. Sa grande longévité et sa stabilité reposent sur le principe du bio concept, une technologie éprouvée depuis quarante ans et sans cesse améliorée par les laboratoires de Blaser Swisslube.

L’accompagnement de Blaser dans la sécurisation du fonctionnement de l’installation comprend une assistance opérationnelle, du conseil et un suivi en production. Régulièrement, Loïc Roux effectue des prélèvements pour une analyse ADN dans les laboratoires de Blaser en Suisse. Ce diagnostic permet d’anticiper tout risque de dérive microbiologique. Un suivi normal du taux de concentration et de la valeur de pH est maintenu en interne par Joseph Brault et Gaëtan Sendrier du service maintenance. Après cinq ans d’utilisation, les objectifs sont atteints et la gestion bien maîtrisée.

Recycler au lieu d’éliminer

La mise en place d’une installation de compactage et de valorisation des copeaux a justifié l’adjonction d’une station de retraitement des lubrifiants usagés. Double filtration, déshuilage et décantation vont procéder à la régénération à 100 % du lubrifiant Blasocut collecté. Cette contribution écologique par le recyclage du lubrifiant subvient à hauteur de 30% aux besoins annuels de l’atelier. À cela s’ajoute la revalorisation des émulsions récupérées lors de la vidange des machines. Les importantes économies réalisées ont aussi l’avantage de réduire le coût consommable de la pièce.

L’attention portée au choix du lubrifiant de coupe est le reflet du niveau de préparation fixé par Armor Méca pour son nouveau site de production. Conçu dans la logique des usines du futur, ce dernier accueillera bientôt 15 nouvelles machines. Au centre du projet, le directeur industriel, Stéphane Corlay se veut rigoureux dans la méthode : « chaque produit doit être parfaitement adapté à sa mission. Il ne fonctionne correctement que si l’on applique les procédures établies pour sécuriser son action. La fiabilité des processus d’usinage est le socle de toute la stratégie de la production de l’entreprise ». Avec l’outil liquide, Blaser Swisslube réunit tous les critères pour garantir la fiabilité, la productivité, la rentabilité et la qualité d’usinage.

N° 84 Février 2017