L’usine Greatbatch Medical d’Integer soigne ses process d’usinage avec Blaser Swisslube

BLASER SWISSLUBE / INTEGER

parPôle de compétence Europe du groupe Integer, l’unité opérationnelle dirigée par Guillaume Henry affiche une croissance remarquable, passant en quelques années de 200 à plus de 400 salariés. Les gains continus de productivité et de rentabilité figurent parmi les objectifs annuels de l’usine Greatbatch Medical de Chaumont (Haute-Marne). Influenceur commun à tous les paramètres d’un process d’usinage, l’outil liquide de Blaser Swisslube ouvre de nouvelles perspectives permettant d’élargir le champ d’amélioration continue du secteur usinage en huile entière.

Les prothèses de hanche, d’épaule et les implants pour le rachis sont fabriqués à partir de matières réfractaires : chrome-cobalt, titane, inox. Les unités de décolletage et fraisage en grande série utilisaient depuis longtemps une huile entière. Celle-ci ne répondant pas aux nouvelles exigences réglementaires européennes, son remplacement devenait alors obligatoire. Il était donc important pour Richard Millot et Benjamin Martin, tous deux experts techniques pour le développement des process usinage, de sélectionner la meilleure solution de lubrification de coupe avant de procéder aux multiples homologations des fabrications autorisant la distribution des produits sur tous les continents.

Dans le cadre de leur consultation préalable à des essais de qualification, ils ont fait appel, entre autres, à Blaser Swisslube déjà fournisseur de l’atelier. Spécialiste Blaser du secteur, Christophe Simon avait eu l’occasion de dispenser une formation sur les lubrifiants de coupe solubles dans l’atelier de Chaumont. Sans attendre, il a joint son expertise du lubrifiant de coupe à l’expertise process et outils de Richard Millot et de Benjamin Martin afin d’atteindre leur objectif grâce à un travail d’équipe. « Dans la section décolletage, l’usinage de matériaux difficiles, avec souvent des outils de diamètres inférieurs à 1,5 mm, relève parfois de l’alchimie au niveau de la relation outil/matière : évacuation des copeaux en forage, microparticules, vibrations… », rappelle Benjamin Martin. Richard Millot, attaché au secteur fraisage, observe que les pièces en Chrome-cobalt n’absorbent pas la chaleur produite au moment de la coupe. Dès lors, les qualités du lubrifiant vont s’avérer déterminantes pour préserver l’arête de coupe et éviter d’atteindre le point d’éclair, tant redouté.

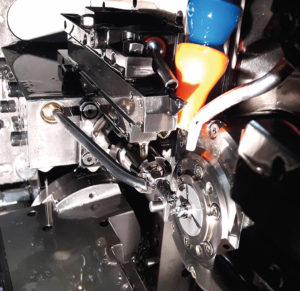

› Le Blasomill 15 présente le meilleur profil pour atteindre des objectifs ambitieux d’amélioration de la qualité, de la productivité et de la rentabilité en usinage

Viser le meilleur profil

À la suite d’un diagnostic fouillé afin de déterminer le lubrifiant adapté au contexte d’usinage, le conseiller Blaser Swisslube a proposé à ses interlocuteurs d’évaluer le Blasomill 15. Celui-ci présente le meilleur profil pour atteindre des objectifs ambitieux d’amélioration de la qualité, de la productivité et de la rentabilité en usinage. Cette solution haut de gamme va s’avérer très économique à l’utilisation. Le haut niveau de performance de cette gamme d’huiles hydocraquées, à base minérale additivée en ester de synthèse végétal, est le résultat de recherches et de nombreux essais réalisés par les laboratoires et le Tech Center de Blaser Swisslube. Ces qualités permettent de limiter les contraintes d’usinage : un coefficient de frottement réduit, une bonne évacuation des copeaux et un point d’éclair élevé, obtenu sans additif.

À la suite d’une première série d’usinages de qualification, les experts process de l’atelier Greatbatch Medical ont retenu l’outil liquide Blaser Swisslube pour enclencher les procédures d’homologations internationales propres au secteur médical. Celles-ci ont été acquises ouvrant la voie à la fabrication dès 2017.

› Les propriétés du Blasomill ont eu un impact conséquent sur la réduction des consommations d’outils et la baisse des coûts du lubrifiant qui avoisine 60%

Des résultats à tous les niveaux

La plupart des machines de décolletage sont associées à un type de production spécifique, famille de pièces et matière. Ainsi, les bénéfices mesurés propres à chaque fabrication sont probants, bien que différents. À titre d’exemple, l’amélioration de l’indice de rugosité passant de Ra 0,5 à Ra 0,25 démontre une évolution très nette de la qualité d’usinage. Les efforts de coupe diminuant, la précision dimensionnelle s’accroît. Les conséquences sont tout à fait concrètes sur la rentabilité en production d’une vis inox ayant une tolérance dimensionnelle de 14µ. Cette fabrication présentait un taux de rebut élevé : 21%. Celui-ci a pu être ramené à 1,6% du fait d’un process amélioré. Le gain de précision qui représente 3µ sur le diamètre de la vis explique l’ampleur de ce résultat. Pour Richard Millot et Benjamin Martin, une chose est sûre : « l’outil liquide de Blaser refroidit mieux la pièce, le glissement du copeau est bien meilleur. Cela se constate de façon visuelle au niveau de l’enroulement du copeau et de son évacuation qui sont améliorés. Les outils et les plaquettes étant soumis à de moindres efforts, il y a moins de dispersion dimensionnelle ou géométrique dans une série de pièces ».

Le meilleur fonctionnement d’un process rejaillit inéluctablement sur une meilleure préservation et sur la longévité des outils. De façon globale pour les secteurs décolletage et fraisage, celle-ci peut être évaluée à hauteur de 20%. Le relevé sur une série de 90 000 inserts de vis en titane indique une baisse de 50% du nombre d’outils consommés. Ce gain économique sur tout le process d’usinage concerne l’ensemble des outils de tronçonnage, de dressage, de perçage, de filetage et de fraisage.

Christophe Simon explique la motivation de cette préconisation : « Blaser Swisslube conseille d’utiliser les huiles hautes performances de la gamme Blasomill pour la coupe de matières difficiles et aussi dans le cadre d’enlèvement de surépaisseurs proportionnellement importantes par rapport au gabarit de la pièce. C’est souvent le cas de petites pièces fines qui sont réalisées en fraisage comme les implants de rachis. Sujettes à des déformations, elles perdent une part importante de leur masse et les contraintes à l’usinage se libèrent. J’ai aussi remarqué que bon nombre de process présentent des opérations de forage et de tourbillonage qui génèrent des volumes importants de micro-copeaux. Les propriétés du Blasomill 15, une huile hydrocraquée de grande qualité, sont particulièrement adaptées à ce contexte d’usinage et vont permettre de réduire les besoins en filtration et vidange chez Greatbatch Chaumont ».

› Le gain de précision qui représente 3µ sur le diamètre de la vis a permis de ramener le taux de rebut de 21% à 1,6%.

Sur le plan de la consommation d’huile de coupe, les résultats sont au rendez-vous. Dans le secteur du décolletage la filtration d’huile était au programme, mensuellement voire trimestriellement selon les types de fabrication. La vidange intégrale des machines était programmée toutes les deux filtrations. Depuis l’arrivée de Blasomill, les filtrations sont nettement plus espacées. Il n’est plus question d’éliminer le lubrifiant pour le détruire. La baisse de coûts (consommable et maintenance) avoisine dans ce domaine 60%.

Une réussite collective

Tout n’est pas encore optimisé pour tirer un bilan aussi fouillé dans le secteur du fraisage, fraîchement reconverti en Blasomill. Et le travail ne manque pas dans cette usine en expansion continue. Une extension du parc machine est envisagée cette année. L’accompagnement du conseiller Blaser sera fort apprécié pour contribuer à la réussite du travail collectif. Les formations proposées par Blaser en Suisse pourraient aussi être envisagées. Une stratégie de lubrification bien construite, c’est tout un process d’usinage qui en profite. Les gains techniques et économiques constatés chaque jour en apportent la preuve. Ils justifient amplement les efforts consentis pour changer de lubrifiant de coupe dans un contexte médical.

EQUIP’PROD • N° 102 septembre 2018