Grob veut révolutionner le secteur de la fabrication additive

GROB FRANCE

parDans le but de proposer aux industriels français les dernières innovations disponibles, Grob France présentera lors du salon Global Industrie qui se déroulera début mars à Lyon une innovation exclusive dans le domaine de la fabrication additive.

Afin de se positionner sur le marché français des machines-outils standard, Grob, fabricant de machines-outils et de centres d’usinage de haute précision présent sur le marché depuis de nombreuses années, a décidé d’implanter sa filiale en France et de développer la vente de ses produits et services sur le marché français. Le directeur de la filiale française, Florent Léon Lepage, poursuit cette implantation avec une équipe de dix personnes. Mais ce n’est pas tout puisque le fabricant allemand entend bien répondre aux besoins du marché avec des solutions de fabrication additive.

Afin de se positionner sur le marché français des machines-outils standard, Grob, fabricant de machines-outils et de centres d’usinage de haute précision présent sur le marché depuis de nombreuses années, a décidé d’implanter sa filiale en France et de développer la vente de ses produits et services sur le marché français. Le directeur de la filiale française, Florent Léon Lepage, poursuit cette implantation avec une équipe de dix personnes. Mais ce n’est pas tout puisque le fabricant allemand entend bien répondre aux besoins du marché avec des solutions de fabrication additive.

Une nouvelle génération de machines pour la fabrication additive

Les nombreux avantages de la fabrication additive offrent la possibilité de répondre plus efficacement aux multiples contraintes que rencontrent aujourd’hui les industriels. La flexibilité de conception permet la création de formes et de géométries complexes qui seraient difficiles ou impossibles à réaliser avec des méthodes de fabrication traditionnelles. Plus encore, la réduction des coûts de production en utilisant moins de matière première et en réduisant les étapes de fabrication rend cette méthode attractive.

Les nombreux avantages de la fabrication additive offrent la possibilité de répondre plus efficacement aux multiples contraintes que rencontrent aujourd’hui les industriels. La flexibilité de conception permet la création de formes et de géométries complexes qui seraient difficiles ou impossibles à réaliser avec des méthodes de fabrication traditionnelles. Plus encore, la réduction des coûts de production en utilisant moins de matière première et en réduisant les étapes de fabrication rend cette méthode attractive.

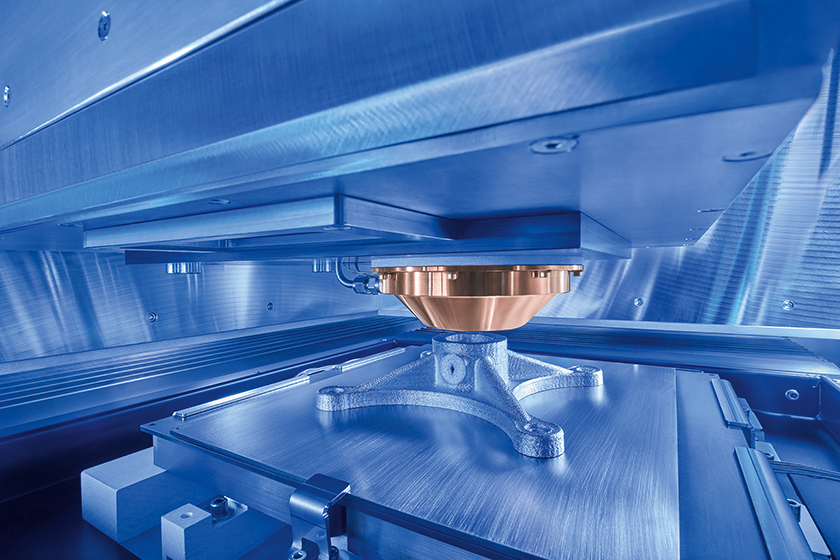

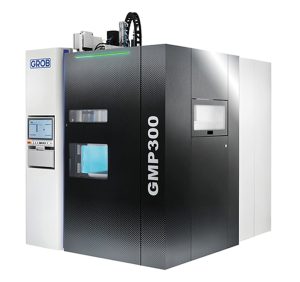

Dans ce contexte, Grob propose une version intéressante de la fabrication additive avec la nouvelle GMP300. Ce système innovant de fabrication de composants « near net shape » (près de la cote finale) utilise un procédé appelé LMP (Liquid Metal Printing) consistant à utiliser du fil métallique comme matière première plutôt que de la poudre métallique. Cela permet de réduire les coûts, d’éliminer les risques pour la santé et les explosions et de simplifier le port d’équipements de protection individuelle (EPI).

Concrètement, le GMP300 est équipé d’une cinématique à 3 axes et d’une vitesse d’axe maximale de 30 m/min. L’atmosphère inerte protège la pièce de l’oxydation, garantissant ainsi une qualité constante du matériau. La machine offre une microstructure homogène avec des limites d’élasticité égales ou parfois supérieures à celles de la matière première. Elle possède en outre une flexibilité et une productivité impressionnantes.

Avantages du procédé GROB LMP

Contrairement au procédé connu de fusion sur lit de poudre, la matière première du procédé LMP développé par Grob, c’est le fil. En plus de réduire le coût des matériaux, l’utilisation du fil ne présente aucun risque pour la santé ou l’explosion, ce qui simplifie le port d’équipements de protection individuelle et permet d’éviter des étapes de travail supplémentaires telles que le dépoudrage des composants, le tamisage et le traitement de la poudre. De plus, le procédé LMP est un procédé de micro-fonderie et non un procédé de soudage, n’ayant que peu ou pas de déformation thermique. Cela permet de traiter des alliages que l’on ne pourrait pas souder. La productivité élevée du processus LMP s’explique principalement par les vitesses de dépôts élevées pouvant être atteintes, la réduction des opérations de post-traitement et le fait que les coûts des composants ne dépassent que légèrement le niveau de remplissage de la base de construction.

Contrairement au procédé connu de fusion sur lit de poudre, la matière première du procédé LMP développé par Grob, c’est le fil. En plus de réduire le coût des matériaux, l’utilisation du fil ne présente aucun risque pour la santé ou l’explosion, ce qui simplifie le port d’équipements de protection individuelle et permet d’éviter des étapes de travail supplémentaires telles que le dépoudrage des composants, le tamisage et le traitement de la poudre. De plus, le procédé LMP est un procédé de micro-fonderie et non un procédé de soudage, n’ayant que peu ou pas de déformation thermique. Cela permet de traiter des alliages que l’on ne pourrait pas souder. La productivité élevée du processus LMP s’explique principalement par les vitesses de dépôts élevées pouvant être atteintes, la réduction des opérations de post-traitement et le fait que les coûts des composants ne dépassent que légèrement le niveau de remplissage de la base de construction.

Lors du développement de la machine, Grob avait déjà pris des mesures pour assurer une mise en œuvre robuste et prête pour l’industrie. L’intégration du système dans une ligne de production existante peut se faire sans précaution de sécurité particulière. De plus, il existe une vraie synergie pour le post-traitement requis des surfaces fonctionnelles avec la gamme de centres d’usinage existants chez le fabricant allemand.

EQUIP PROD • N°141 Février 2023