PTC aide l’institut israélien Technion à développer le premier micro-turboréacteur entièrement imprimé en 3D

PTC / TECHNION

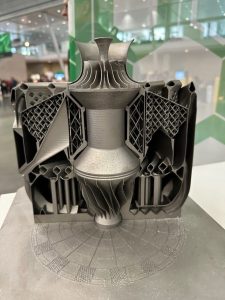

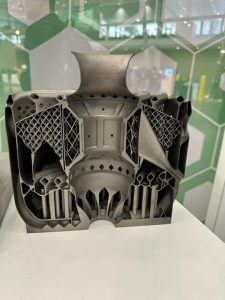

parÀ l’occasion du salon du Bourget, PTC – éditeur des solutions de CAO Creo – a présenté le premier micro-turboréacteur intégralement imprimé en 3D. Mené au sein de l’Institut de technologie de Technion (Israël), ce projet pourrait ouvrir de nouvelles perspectives pour la fabrication additive et l’industrie aérospatiale.

Le recours à l’impression 3D a permis de remplacer plusieurs centaines de pièces par une seule, de simplifier le process, de supprimer de nombreuses étapes

Concevoir et imprimer un micro-réacteur sans supportage, y compris sa turbine à 50 000 tours/minute, sans recourir à l’assemblage, tel est le défi relevé par les deux initiateurs du projet, le Dr. Ronen Ben Horin, vice-président de la technologie chez PTC et chercheur principal à l’Institut de technologie de Technion, en Israël, ainsi que Beni Cukurel, professeur agrégé en aérospatial à Technion.

Cette prouesse est le fruit de plusieurs années de recherche scientifique approfondie dans le domaine de la propulsion par réaction, conjuguées à une forte expertise en ingénierie de moteurs innovants et en conception pour la fabrication additive ; l’impression 3D a été réalisée à partir d’une imprimante 3D conçue par la société EOS.

Ce micro-turboréacteur fonctionne et a validé des

tests de qualification lui permettant de pouvoir être

monté sur un avion léger de type UAV

Ces moteurs sont le résultat d’un assemblage complexe constitué de nombreux composants souvent onéreux. Les fabricants sont ainsi exposés à de multiples défis liés à la chaîne d’approvisionnement, à la disponibilité des pièces et au maintien en interne de l’expertise et des compétences adéquates pour réaliser ces assemblages de haute précision. Or, précisément, la fabrication additive dispense de cette étape d’assemblage, et du recours à un nombre conséquent d’outils et de composants.

« L’intérêt est évident : le recours à l’impression 3D a permis de remplacer plusieurs centaines de pièces par une seule, de simplifier le process, de supprimer de nombreuses étapes sans oublier la phase montage, précise Thierry Simon, Expert technique Creo chez PTC. Nous avons désormais la possibilité de produire en quelques heures, de n’importe où avec une seule machine. Ainsi, plus de perte de matière ni de dépendance vis-à-vis des fournisseurs et la possibilité de produire à la demande. Seule importe la disponibilité de la matière ».

Genèse du projet

En 2021, PTC signe un accord de partenariat stratégique de recherche avec l’institut Technion. Pour Ronen Ben Horin, en charge aussi du partenariat avec l’institut, l’expertise et la technologie de PTC combinées aux idées de recherche du Technion permettraient d’obtenir des résultats innovants.

Pour donner vie à ce projet ambitieux, l’institut technologique a choisi de s’appuyer sur Creo, la plateforme CAO de PTC. Et ce en raison de certaines fonctionnalités avancées comme la « Conception légère » (à partir d’une modélisation de structures en treillis et d’une conception générative de la plateforme permettant de réduire le poids et la quantité de matériaux). Autre fonctionnalité, les « Géométries autoportantes pour l’impression 3D » (les treillis basés sur des poutres optimisent automatiquement les conceptions pour l’impression). Enfin, la compatibilité de Creo avec la plupart des équipements d’impression 3D s’est révélée déterminante.

« À ce jour, ce micro-turboréacteur fonctionne et a validé des tests de qualification lui permettant de pouvoir être monté sur un avion léger de type UAV (Unmanned Aerial Vehicule) dans le domaine de la défense, avec une poussée de 700 kN ».

EQUIP PROD – N°146-147 Septembre-Octobre 2023