Composites : les matériaux du futur ?

KEONYS

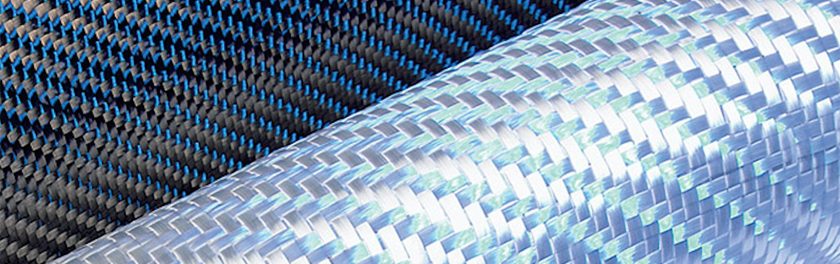

parDisponibilité, performances, liberté d’action : les composites ont beaucoup à apporter à l’aéronautique. Ils répondent notamment à des exigences techniques complexes qu’aucun autre matériau n’a su satisfaire. Leur grande flexibilité permet de structurer les pièces par dépôt de matière, et donc de modéliser des formes géométriques que l’on ne peut pas produire autrement. Les composites sont-ils le matériau du futur ? Thierry Jean, Consultant Sénior dans le domaine des Composites chez Keonys, fait le point sur cette technologie.

Depuis la fin des années 80, les composites ont conquis 20 à 30% de la structure des avions, plus de 50% de celle des hélicoptères et davantage encore dans les satellites. Cette innovation technologique pousse les industriels à revoir leurs méthodes de travail à tous les niveaux, en particulier dans les phases de conception et de simulation.

Un matériau qui s’est construit pas à pas

Un matériau qui s’est construit pas à pas

Dans son développement, l’industrie des composites s’est heurtée à des déconvenues dont elle a beaucoup appris. L’introduction prématurée de fibres de carbone de moins de deux ans et un manque de démonstration préalable ont conduit une société à la faillite, cette dernière devant alors être nationalisée. Une innovation matériaux majeure ne peut être introduite dans un programme sans passer par une démonstration suffisamment complète qui en maîtrise tous les aspects. Par la suite, il a été primordial d’utiliser peu à peu les composites sans faire prendre de risques aux programmes, afin de les valoriser sur des éléments secondaires. Il a fallu s’engager progressivement et rationnellement pour avancer en toute confiance et introduire les composites sur des pièces critiques.

Alléger la masse et le coût

Le point fort des composites, au-delà de leur flexibilité au niveau de la conception, est qu’ils permettent d’alléger les pièces pour un coût raisonnable. Le gain de masse atteint en moyenne 25 à 30%, et davantage dans certains cas, ce qui permet d’importantes économies de carburant.

L’utilisation de composites offre aussi la possibilité d’alléger les process de fabrication. Un avion compte en moyenne 1,4 million de fixations pour l’assemblage des pièces métalliques. La fabrication de pièces en composites permettant de limiter le nombre de pièces à assembler, le temps de production se trouve ainsi raccourci du fait de l’inutilité de certaines étapes de fixation. Depuis une dizaine d’années, les composites sont en passe de concerner la totalité de l’aéronef en lui donnant un attrait compétitif considérable. Les compagnies aériennes sont d’ailleurs très demandeuses d’un avion encore plus composite ! Le marché mondial des aérostructures composites était de 7,2 milliards en 2014, il devrait atteindre plus de 14,5 milliards d’euros d’ici 2020.

Composites : du sur mesure à la production de masse ?

Aujourd’hui, les composites sont présents dans l’aéronautique, dans l’automobile et dans de très nombreux autres domaines. Cependant, ce qui est vrai dans l’industrie classique l’est encore plus pour les composites : il est indispensable de tenir compte du contexte dans la mise en place des solutions, car la méthode de production est complètement dépendante de l’industrie à laquelle on s’adresse. Pour chaque secteur, les méthodes de design doivent être adaptées aux process implémentés.

C’est une problématique à laquelle Keonys a d’ailleurs été fortement exposée, puisque nous distribuons des solutions info-systèmes : nous intervenons dans les processus de design et d’industrialisation des composites. Le déploiement de ces solutions et la mise en place de méthodes adaptées au contexte des clients sont une caractéristique inhérente aux composites ; on ne peut pas copier et coller une méthode – la réplication n’est pas une option. Chaque projet soulève une réflexion sur les attentes et les livrables.

À titre d’exemple, sur un avion, les composites interviennent aussi bien dans la fabrication de galleys que dans celle des sièges. Avec seulement deux galleys par avion, les retouches sont tolérables et la tolérance à l’ajustement est plus forte. En revanche, la même méthode est impensable pour la fabrication des sièges. Le design, l’outillage et les méthodes de calculs sont à penser en fonction du projet qui va être lancé. Avec les composites, il faut avoir une approche qui soit presque du sur mesure et qui doit être très différente d’une industrie à l’autre. Le marché de l’automobile, par exemple, n’est pas adaptable aux composites pour l’instant, puisqu’il s’agit d’un marché de masse, et que ce matériau exige beaucoup de travail manuel. Dès lors, il est incompatible avec le cycle de production de l’automobile, et c’est d’ailleurs l’une des limites actuelles des composites.

Les composites ne vont pas remplacer les structures métalliques

Même si les composites peuvent gagner davantage de place dans les années à venir, ils ne viendront pas remplacer les autres technologies. En aucun cas, ils ne sauraient être une solution de substitution, mais seulement un complément aux matériaux déjà utilisés. On rencontre des entreprises qui utilisent les composites comme « black metal » : en les désignant comme des pièces métalliques et en n’exploitant pas toutes leurs capacités. Les composites ne doivent pas être un automatisme : il s’agit d’une technologie dans laquelle chaque pièce doit être pensée dans son environnement, et la montée en compétences peut alors être un challenge en soi.

N° 84 Février 2017