Améliorer les process dans l’usinage lourd

WFL

parPlus haut, plus vite, plus loin – comme le dit le vieux dicton. Mais désormais, il y a « plus long, plus large, plus lourd ». Les exigences industrielles sont constamment poussées vers le haut. Tout cela signifie que WFL entre dans un domaine passionnant : l’usinage lourd.

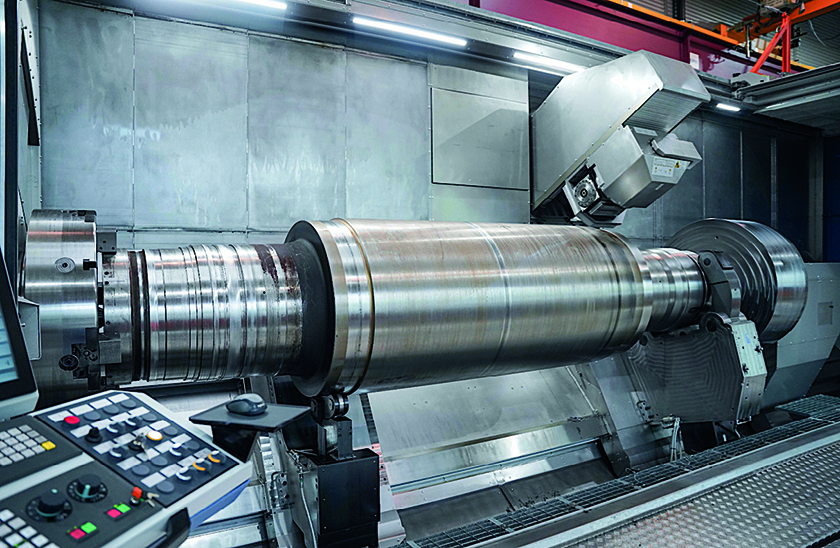

>> Rouleau en acier trempé dans un Millturn M150, zone de travail fermée pour l’usinage avec des pressions d’arrosage élevées

Se lancer dans l’usinage de composants de grande taille et très lourds est souvent une entreprise laborieuse impliquant des coûts importants. Une fiabilité maximale du processus et, surtout, des gains de temps dans le changement d’une pièce et de l’outillage représentent tout l’enjeu.

C’est pourquoi la combinaison de toutes les opérations d’usinage et de mesure en un seul et unique centre d’usinage complet tel que le Millturn de WFL augmente massivement l’efficacité de la fabrication. Le concept unique de cette machine et l’unité de tournage- alésage-fraisage avec réducteur garantissent des performances d’enlèvement de copeaux inégalées avec le plus haut niveau de précision. Un investissement qui porte ses fruits très rapidement.

Tout dépend de la conception de la machine

Les besoins spéciaux exigent des mesures spéciales. Turbines à gaz et à vapeur ou composants pour éoliennes, rouleaux, vilebrequins et pièces de transmission dans la construction de machines (…), WFL peut désormais usiner des pièces de grande taille et, surtout, lourdes, avec des pièces pesant jusqu’à 60 tonnes. Et ce qui est peu ordinaire, c’est que ces types de composants lourds peuvent être usinés en quelques opérations de serrage sur une seule machine. Un Millturn peut même facilement manipuler de l’acier à haute résistance ou des matériaux en super alliage résistant à la chaleur. « Les machines à usage spécial, telles que celles nécessaires à la production en plusieurs étapes, appartiennent au passé », affirme-t-on chez le fabricant.

Un Millturn élimine le besoin de changement de processus fastidieux. Le serrage sûr et sans gauchissement permet de respecter les normes de qualité supérieure et repose sur les nombreuses années d’expérience des spécialistes de l’usinage de WFL.

Garantir une qualité d’usinage et une production optimales

Les grandes masses ont tendance à se déformer ou à se modifier du simple fait de leur poids. La flèche d’un arbre de turbine pesant 60 tonnes est si importante qu’il faut en tenir compte lors du serrage de la pièce. Cette variable peut être compensée par une conception correcte du dispositif et de la méthode de serrage. Le calcul FEM (méthode des éléments finis) peut être utilisé pour déterminer précisément comment la pièce peut être correctement serrée et soutenue. Dans ce cas, WFL utilise une lunette roulante ou hydrostatique en fonction des caractéristiques de la pièce à usiner. Cela permet de garantir une qualité d’usinage et une production optimales. L’accessibilité à la machine grâce à des éléments de grille et des plaques de marche rabattables garantit également une ergonomie optimale.

De plus, la zone de travail fermée permet d’usiner sous des pressions d’arrosage élevées. La pompe UHPC (Ultra High Pressure Coolant) permet d’atteindre jusqu’à 200 bar. Cela assure une durée de vie optimale de l’outil, même avec des paramètres d’usinage élevés. « Les ensembles de machines WFL M100 à M200 offrent les conditions idéales pour créer une machine parfaitement adaptée aux besoins de chaque client ».

EQUIP PROD • N°135 Avril 2022