Davantage de précision d’usinage dans les processus automatisés et moins d’instabilité thermique sur les moyens de production

ROEDERS

parDans cet article, le fabricant de machines Roeders fait un point sur la nouvelle technologie Precitemp, qui crée les conditions nécessaires quant à la stabilité géométrique de la machine pour l’obtention de la précision des tolérances les plus petites. Une aubaine pour les ateliers de rectification.

L’automatisation des processus de production sans surveillance humaine exige des moyens d’usinage stables qui puissent maintenir de manière fiable et précise de faibles tolérances sur des durées de fonctionnement plus importantes. Les dérives thermiques dues à des sources de chaleur internes aux machines ou à des fluctuations de la température ambiante peuvent nécessiter, dans la production de pièces de précision, l’ajustement sans cesse des paramètres d’usinage ou des origines pièces sur les machines.

Dès lors, l’automatisation onéreuse de la production ne peut pas vraiment fonctionner sans la surveillance des opérateurs. La réduction du personnel qualifié estimé au départ pour l’automatisation n’est possible que dans une certaine mesure, en raison de la mise au point en continu et la supervision permanente.

Une nouvelle technologie pour maîtriser les problèmes, en particulier dans la production automatisée

Les fraiseuses et rectifieuses Roeders ont été optimisées au fil des années pour une précision accrue, également pour les opérations d’usinage les plus longues. En premier lieu, toutes les sources de chaleur internes aux machines ont été tempérées de telle sorte que les changements dans le fonctionnement de celles-ci, par exemple avec une vitesse de rotation broche différente ou une vitesse d’avance plus élevée, ne puissent affecter la géométrie. Par le passé, cependant, une condition pour obtenir une précision d’usinage optimale était de disposer d’une température ambiante aussi constante que possible sur le lieu d’installation des machines. Pour le client, cela signifiait un contrôle complexe et minutieux de la température dans les ateliers de production, si possible avec une précision de +/- 1°C.

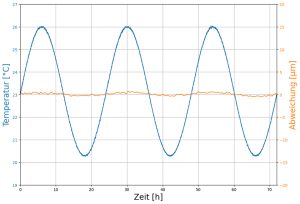

Dans une nouvelle étape de développement, Roeders a désormais réussi à rendre les machines nettement plus robustes contre les fluctuations de la température ambiante grâce à la nouvelle technologie Precitemp. À cet effet, cette technologie est disponible en différents niveaux, en fonction des exigences des pièces du client et assure une stabilité des origines pièces réglées en machine, même en cas de changements de la température ambiante. Surtout pour les opérations d’usinage en 5 axes sur les différentes faces de la pièce, cela est crucial pour maintenir une bonne précision avec de faibles tolérances.

Grâce à cette nouvelle technologie Precitemp, Roeders, jusqu’alors principalement connu pour l’usinage de précision dans la fabrication de moules et de matrices, s’ouvre désormais à de toutes nouvelles applications dans la production automatisée de pièces de précision, en particulier là où les clients avaient des difficultés à maintenir les tolérances requises sur leurs machines sans intervention manuelle. Avec sa large gamme de systèmes compacts de palettisation automatiques et à son propre logiciel de pilotage qui a fait ses preuves à maintes reprises, Roeders est en mesure de mettre en œuvre des solutions optimales et personnalisées pour ses clients, afin d’exploiter pleinement le potentiel de la réduction des coûts de la production automatisée de pièces de précision.

Fraisage et rectification en une seule et même machine

: Precitemp assure une stabilité des origines pièces réglées en machine, même en cas de changements de la température ambiante

Pour de nombreuses tâches d’usinage, le fraisage atteint les limites de la précision qu’il est possible d’obtenir. Les outils en carbure sont généralement utilisés en raison des coûts. Afin d’obtenir une durée de vie économique, les arêtes de coupe de ces outils sont arrondies avec un faible rayon. Cela conduit à des efforts de coupe relativement élevés générant des déformations et donc des imprécisions dans les usinages.

La situation est différente pour les outils de rectification, qui enlèvent beaucoup moins de matière, mais qui sont généralement construits avec une structure multi-grains très abrasive. Les petites tolérances peuvent être obtenues beaucoup plus facilement par le procédé de rectification, en particulier dans le cadre d’une production sans surveillance, si la machine est géométriquement stable. C’est là qu’intervient la nouvelle technologie Precitemp, qui crée les conditions nécessaires quant à la stabilité géométrique de la machine pour l’obtention de la précision des tolérances les plus petites.

Afin de tirer bénéfice de tous les avantages des deux procédés à la fois pour l’enlèvement de matière et la précision des usinages en 3 ou 5 axes, Roeders combine le fraisage et la rectification en un seul équipement. L’entreprise possède plus de vingt ans d’expérience dans ce domaine et figure ainsi en position de leader dans l’application du fraisage et de la rectification en une seule et même machine, peu importe qu’il s’agisse de rectification pendulaire, en contour ou d’autres opérations de rectification… « tout est possible », affirme-t-on chez le fabricant.

Afin de tirer bénéfice de tous les avantages des deux procédés à la fois pour l’enlèvement de matière et la précision des usinages en 3 ou 5 axes, Roeders combine le fraisage et la rectification en un seul équipement. L’entreprise possède plus de vingt ans d’expérience dans ce domaine et figure ainsi en position de leader dans l’application du fraisage et de la rectification en une seule et même machine, peu importe qu’il s’agisse de rectification pendulaire, en contour ou d’autres opérations de rectification… « tout est possible », affirme-t-on chez le fabricant.

EQUIP PROD – N°145 Juin 2023