Des centres d’usinage pour produire les broyeurs de Vecoplan, machines indispensables pour le recyclage

WFL / VECOPLAN

parImplanté à Bad Marienberg, Vecoplan opère dans le domaine du traitement de tous les déchets et matières résiduelles en vue de leur recyclage mécanique et thermique. Afin de répondre à la demande croissante dans ce secteur porteur, l’entreprise allemande a fait appel à WFL pour réduire de moitié ses temps d’usinage.

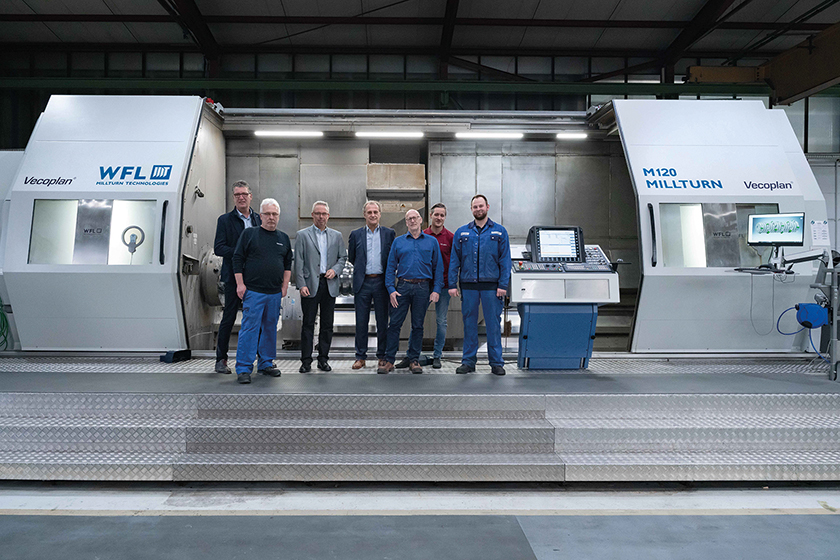

>> Autour du tour-fraiseur Multifonctions M120, de gauche à droite : Andreas Rose (Regional Sales Manager WFL), Klaus Weitershagen (Vecoplan), Thomas Kauls (Kauls GmbH), Reinhold Wieland (Regional Sales Manager WFL), Martin Selbach, Daniel Dittmann, Nico Hammer (opérateur de machine chez Vecoplan)

Vecoplan AG (500 employés) développe une large gamme de machines et de systèmes dédiés à différents processus de traitement et répondant à une multitude de besoins, aussi bien dans le domaine du recyclage que dans celui des centrales thermiques biomasse, l’industrie du bois primaire et secondaire, la cimenterie ou encore le traitement du plastique.

Ce qui distingue fortement Vecoplan de la concurrence réside dans son centre technologique. Plus de 3 200 tests y sont désormais documentés dans la base de données. Une vaste panoplie de configurations de machines, adaptées aux besoins de la clientèle, permet le traitement de matières très variées. La clientèle et les personnes intéressées apprécient fortement les essais de broyage car elles expérimentent ainsi, de près, la performance de la machine.

Des tours-fraiseurs multifonctions pour réduire de moitié le temps d’usinage

Vecoplan produit des rotors de toutes les tailles pour le broyage. C’est ici qu’entre en jeu la nouvelle machine WFL. Daniel Dittmann, responsable de l’usinage, décrit le déroulement de la fabrication : « Avant de recevoir la M120 Millturn de l’entreprise WFL, toutes les phases de travail et la fabrication des pièces à usiner étaient effectuées sur deux machines : un tour simple, puis l’arbre tourné arrivait sur une machine de fraisage. Désormais, l’avantage est que nous avons moins de temps d’attente entre les différentes ressources et que nous n’avons plus besoin d’effectuer des serrages aussi souvent. Nous avons ainsi obtenu un énorme gain de temps. Nous enregistrons désormais 50 % d’économie de temps d’usinage pour une pièce ».

Martin Selbach, le responsable de la production, complète : « Nous avions un gros goulet d’étranglement à cet endroit et, sans l’investissement dans la nouvelle machine, nos délais de livraison auraient sûrement empiré. Avec le Tour-Fraiseur Multifonction de WFL, nous avons pu éliminer ce goulet d’étranglement. Le M120 Millturn nous permet désormais d’améliorer la rapidité de mise à disposition des rotors, que nous fabriquons sur commande ».

Le temps d’usinage moyen pour les grands rotors est d’environ 18 heures. « Nous avons ici une très grande variété de rotors (de petite et grande tailles) et nos temps d’usinage varient donc de 3 jusqu’à 18, voire 19 heures », explique Daniel Dittmann.

Les rotors sont fabriqués à près de 95 % sur commande. « Il n’existe que quelques types de rotors, le plus souvent les plus petits, que nous fabriquons en stock. Notre défi est que la majorité des rotors présentent des caractéristiques spécifiques aux clients ».

Une programmation simple sur la machine

Le M120 Millturn est équipée de l’éditeur de programmation Millturn PRO. Celui-ci permet de réaliser la programmation, directement sur la machine. « L’équipe de développement est actuellement en train de standardiser certaines pièces afin de pouvoir augmenter les tailles des lots et de concevoir la fabrication de manière plus efficace, explique Martin Selbach, responsable de la production. En 2021, nous avons par exemple fabriqué 150 rotors différents sur la machine. Et nous avons bien sûr dû les programmer. Notre objectif est de simplifier ce processus en coopération avec le département de construction ».

>> Projet pilote : un écran installé sur le M120 Millturn afin d’offrir un accès aux designs, modèles 3D, temps d’usinage, etc.

Martin Selbach poursuit : « La formation de deux de nos employés chez WFL nous a beaucoup apporté, car elle nous a permis de détecter de nombreuses nouvelles possibilités. Bien entendu, il faut au départ un certain effort de la part des opérateurs jusqu’à ce qu’ils maîtrisent les différentes fonctions logicielles. Il faut penser de manière connectée pour pouvoir tirer le meilleur parti du potentiel de la machine. Au début, ce n’est pas si simple ».

Des broyeurs fiables et robustes

Chaque année, plusieurs centaines de machines de broyage sont construites chez Vecoplan. « 25 % sont des machines avec des rotors de grande taille (jusqu’à 3 200 mm). Excepté la technique de transport et les installations, les pièces que nous fabriquons sur le M120 sont utilisées dans tous les broyeurs, que ce soit pour des applications dans les domaines du bois/de la biomasse ou dans ceux des déchets et du recyclage », indique Martin Selbach, responsable de la production.

Ce dernier explique pourquoi le choix de Vecoplan s’est finalement porté sur une Millturn de WFL : « Nous connaissions l’entreprise WFL et savions qu’elle était leader technique, en particulier en matière d’usinage intégral. Bien sûr, nous avons sollicité différents fabricants de machines. Mais tous étaient loin du contexte et de l’ordre de grandeur que nous avions envisagés. Certains n’étaient pas en mesure de livrer une machine conforme à nos exigences au regard de la charge de travail prévue ».

Daniel Dittmann, le responsable de l’usinage, est d’accord avec son collègue : « Pour nous, ce sont surtout la stabilité, le poids de serrage maximal et bien sûr également la puissance d’entraînement des poids qui ont fait pencher la balance pour un tour-fraiseur multifonctions WFL. Ce qui a été particulièrement convaincant, c’est la performance en direct sur la machine lorsque nous avons fraisé. C’est ce qui a achevé de gagner notre confiance ». Martin Selbach ajoute également une anecdote mémorable : « Nous avions un arbre d’un diamètre de 700 mm. Aucune autre matière première n’était disponible, nous avons donc dû tourner le diamètre complet de l’arbre. Nous avons utilisé la profondeur maximale de la plaquette et la puissance d’entraînement de l’axe était alors d’environ 55 %, c’était très impressionnant ! »

En outre, la bonne accessibilité de la machine a convaincu : « Si l’on compare une Millturn à d’autres machines que nous utilisons, il faut surtout souligner que les accès et trappes de maintenance, et en général, l’accessibilité de la machine (même en matière de structure) sont très bien pensés. » s’accordent à dire Martin Selbach et Daniel Dittmann.

« La machine est vraiment très fiable. Les dernières interventions du service après-vente ont été parfaitement exécutées. Nous lui attribuons incontestablement la meilleure note. Nous n’avions jamais vu une telle flexibilité et autant de réactivité. Nous avons par exemple appelé le service après-vente WFL un après-midi à 16h30 ou 17h, et le lendemain à 9h, le technicien de service se trouvait chez nous avec les pièces de rechange. Nous sommes ainsi très satisfaits ».

EQUIP PROD • N°141 Février 2023