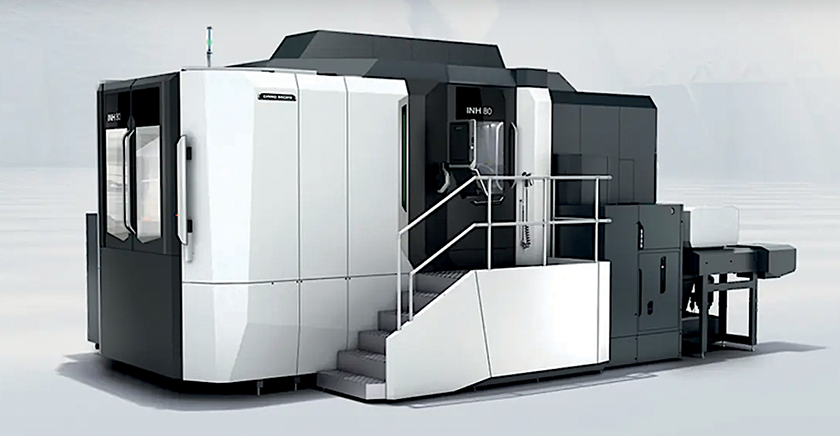

Des centres horizontaux pour davantage de productivité, de précision et de durabilité

DMG MORI

parLes nouveaux centres d’usinage horizontaux INH 63 et INH 80 de DMG Mori établissent de nouvelles normes en matière d’usinage horizontal. En combinaison avec Machining Transformation (MX) du fabricant, les deux modèles accompagnent les utilisateurs sur la voie d’un avenir durable, efficace et compétitif dans le domaine de la fabrication CNC.

Chez DMG-MORI, faire rimer productivité et durabilité est devenu une priorité. C’est du moins ce que le constructeur entend exprimer à travers deux centres horizontaux, l’INH 63 et l’INH 80. Avec une structure symétrique optimisée par FEM, deux vis à billes sur les axes X, Y et Z et un chariot X décalé dans la colonne du bâti, ils bénéficient d’une grande stabilité lors des opérations d’usinage dynamique. La précision, quant à elle, est assurée par deux systèmes de mesure de Magnescale et par le refroidissement fiable des vis à billes et des autres sources de chaleur. Les déplacements thermiques et les modifications de la structure de la machine sont ainsi réduits au minimum.

Dans la version 5 axes des nouveaux centres d’usinage INH, la table rotative pivotante est équipée de grands roulements et de deux moteurs-couple à haute performance pour l’axe A. Cela élimine le jeu et assure une plus grande précision. Ainsi, avec la possibilité d’usiner des angles négatifs, les INH 63 et INH 80 entendent répondre à une exigence essentielle dans la fabrication de moules et de matrices.

Innovations globales pour la transformation de l’usinage (MX)

L’INH 63 et l’INH 80 sont deux exemples illustrant l’importance que DMG Mori accorde au progrès durable sous la forme de la transformation de l’usinage (MX). L’intégration des processus, l’automatisation, la transformation numérique (DX) et la transformation verte (GX) en sont les principaux piliers. L’intégration de différents processus de fabrication dans une seule machine – tournage, fraisage et autres processus tels que la mesure ou le taillage d’engrenages – raccourcit en effet la chaîne de processus.

Les temps de préparation sont réduits, tandis que la qualité augmente. Intégrés dans des cellules et des systèmes de production flexibles, les INH 63 et INH 80 peuvent également travailler sans la surveillance d’une à trois équipes. La manipulation automatisée des outils et des palettes et l’ordinateur maître intelligent Cell Controler LPS 4 font passer le nombre d’heures de broche productives de 2 000 à plus de 6 000 par an par rapport à une installation autonome. Le Greenmode a également un impact direct sur la transformation verte (GX). Celui-ci réduit la consommation d’énergie des machines de plus de 30 % et optimise en même temps l’utilisation des ressources.

Exemple d’un engrenage conique spiralé de haute précision destiné aux éoliennes industrielles

Cet exemple met en œuvre un engrenage 482 x 66 mm de diamètre, fabriqué en acier robuste. En intégrant les processus de fabrication tels que le fraisage 5 axes, le taillage des engrenages et la mesure en cours de fabrication dans une seule zone de travail, les deux centres d’usinage horizontaux sont en mesure de fabriquer entièrement le réducteur à engrenages coniques en une seule opération de serrage. Le transport entre les stations d’usinage auparavant séparées n’est plus nécessaire. Cela permet d’économiser des temps morts tout en augmentant la précision.

En ce qui concerne la transformation numérique (DX), la simulation 1:1 et l’analyse des données de processus qui l’accompagne optimisent l’utilisation des machines, réduisant le risque de temps d’arrêt des machines et assurant plus d’efficacité énergétique. Il est possible d’économiser jusqu’à 80 % de la consommation d’énergie par composant.

Dans l’ensemble, cette application montre que la série INH combine tous les éléments de la transformation de l’usinage et les applique à des marchés d’avenir tels que l’énergie éolienne. L’INH 63 et l’INH 80 combinent l’efficacité économique et la prévoyance écologique, créant ainsi un modèle pour la construction des machines-outils du futur.

EQUIP PROD – N°150 Mars 2024