Entretien et rétrofit des machines gros gabarit – opportunités, challenges et mise en œuvre

SCHIESS GMBH

parIl y a neuf ans, un client de Schiess GmbH (fabricant spécialisé dans les machines-outils grand gabarit, que l’on nomme machines XXL) s’est laissé convaincre de moderniser sa machine de l’époque. Après avoir effectué un relevé exhaustif de l’état concret de la machine, Schiess a pratiqué des contrôles visuels puis procédé à des essais de fonctionnement. Au-delà de la machine, l’analyse concernait également les têtes d’usinage ainsi que l’ensemble des unités périphériques.

La machine concernée était un tour vertical Schiess Froriep 80 DV, fabriqué en 1978. Le cœur de la machine en constituait le support. Celui-ci se divisait en supports principaux latéral et vertical. Dans son ensemble, la machine n’était plus dans son état d’origine, puisque le client l’avait transformée au cours de sa période d’exploitation.

Les techniciens ont d’abord procédé à la contre-vérification de l’état réel de la machine, avant d’en démarrer le démontage. « Le démontage s’est accompagné d’une documentation exhaustive, puisque nous devions remonter la machine deux fois encore. Nous sommes tombés sur des assemblages, autrefois liés par friction et qui, au bout de 35 ans, se sont transformés en liaison par adhérence de matière », relate Torsten Born, chef monteur. Le nouvel état des lieux ainsi que le démontage ont pu être réalisés en l’espace de neuf semaines. Une fois les différentes pièces emballées dans la foulée, elles ont été expédiées à Ascherleben dont la localisation géographique s’avère être un atout majeur pour l’entreprise, la ville étant accessible aussi bien par les voies ferroviaire ou fluviale que par la route.

Déterminer le choix le plus pertinent pour le client

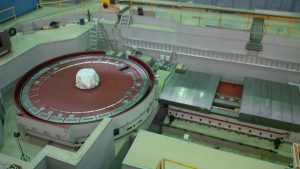

Sur le site d’Aschersleben, toutes les pièces ont été soumises à un examen complet des matériaux, afin de déterminer si une nouvelle acquisition était plus pertinente qu’une modernisation. Le remplacement de certains composants par des pièces neuves apparaissait comme une évidence, notamment ceux qui concernaient la commande, les périphériques et les roulements. En revanche, les pièces coulées ont pu être conservées dans leur intégralité, un rétrofit s’avérant suffisant. Durant l’usinage sur le site de Schiess, le client s’est lui-même occupé du rétrofit de sa fondation. Les éléments de fixation se sont avérés déterminants, puisqu’ils permettaient d’ériger la machine rapidement et sans complication (photo). Cette partie était à la charge du client, à savoir l’exploitant de la machine. Avant le montage de cette dernière, les éléments de fixation doivent être soumis à un contrôle de fonctionnement, afin d’optimiser les éventuels risques au montage.

Un processus de modernisation sur le site de Schiess à Aschersleben peut prendre jusqu’à un an. Tous les corps de métier sont impliqués, des achats à l’assurance qualité, en passant par un solide réseau de fournisseurs, entre autres dans les domaines de l’électricité, des structures en acier et de la tôlerie. Les premières décisions relatives aux nouvelles acquisitions ou à une modernisation ont été prises chez le client lors de l’état des lieux, en interne ou en externe. Les décisions encore ouvertes ont été tranchées dès réception des matériaux, afin de commencer immédiatement les travaux.

Mener à bien un processus de modernisation

Mener à bien un processus de modernisation

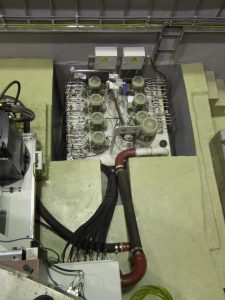

Pendant un processus de modernisation, une attention toute particulière est portée sur les points suivants. Tout d’abord, en raison de la taille de la machine, la réception sur le site a nécessité un socle de remplacement. Ensuite, la commande a été remplacée par une Siemens 840 Dsl. Par voie de conséquence, il a fallu également remplacer toutes les armoires de commande ainsi que tous les câbles électriques. Les composants périphériques et l’ensemble des lignes fluidiques ont également dû être remplacés en raison de leur ancienneté (voir photo). La modification la plus fastidieuse fut le montage d’un nouveau RAM. Un guidage hydrostatique a été mis en place. Les RAM latéraux sont de fait devenus inutiles, ce qui génère alors un nouveau potentiel d’économie pour le client, puisqu’aucune tête additionnelle n’est requise ! Enfin, un point qui n’est certes pas d’ordre technique, mais qui a son importance : l’embargo sur la Russie après l’annexion de la Crimée a été décidé en plein dans la période de ce projet. Heureusement – du point de vue de l’entreprise – ce projet n’en a pas été affecté.

Pour parachever la modernisation, la machine a été complètement mise en service et un essai de fonctionnement complet et des contrôles de réception devaient être réalisés. Et c’est seulement après approbation de l’assurance qualité de Schiess GmbH qu’elle a pu être démontée pour être expédiée chez le client.

Une machine modernisée, conforme à l’état actuel de la technique

La machine est en cours de montage actuellement, chez le client (voir photo). Les travaux préliminaires (remaniement des fixations) ont été effectués ; pour l’instant, tout se passe selon les plans. Le montage doit être achevé à l’automne 2017. La mise en service ainsi que les contrôles de réception seront réalisés chez le client, (y compris l’essai d’usinage qu’il demande), sans oublier le transfert.

À l’issue du projet, le client disposera d’une machine modernisée, conforme à l’état actuel de la technique. Tout cela pour un prix plus avantageux que dans le cas d’une nouvelle acquisition. De plus, la machine réunit les avantages de « l’ancienne » machine (avec une précision élevée des composants, car le niveau de développement des commandes n’était pas aussi avancé à la fin des années 1980 qu’il ne l’est maintenant), avec les hautes performances de la commande actuelle. À noter qu’on a pu parfois enregistrer des mesures encore plus précises que sur des machines neuves. « Lorsque nous sommes face à un choix pour le client, avant de lui proposer soit un rétrofit, soit une nouvelle machine, nous exécutons une analyse du cas spécifique en question, souligne Alain Reyneot, responsable des ventes. Il est tout bonnement impossible de donner un avis approximatif quant à la pertinence de la décision, pour des machines aussi complexes ».

Et d’ajouter : « Par ailleurs, nous sommes en pleine discussion avec le client pour définir un contrat exhaustif de service après-vente et de maintenance, notamment à distance. Un tel contrat permettra de maintenir cette « ancienne » machine au niveau des exigences de l’approche Industrie 4.0 et de l’intégrer dans un tel environnement. Cela pourra se traduire, selon nous, par une maintenance et un entretien préventifs afin de minimiser les temps d’improductivité de la machine – en faveur d’une fidélisation du client ».

N°87 Mars/Avril 2017