Garderon mise sur les 5 axes Hurco pour maintenir un niveau de qualité maximal

HURCO / GARDERON

parLorsque Jean-Pierre Garderon crée son entreprise, il a une idée en tête : faire de la pièce volante de très grande précision pour l’aéronautique civile et militaire. En trente-cinq ans, la société Garderon s’est développée en restant fidèle aux principes de son fondateur : la qualité avant tout. Une stratégie gagnante qui s’appuie sur des centres d’usinage 5 axes Hurco.

De gauche à droite : Philippe Chevalier, Jean-Pierre Garderon et Jacques Gourgues, agent commercial Hurco pour le sud-ouest de la France

Fabriquer de la pièce ouvragée taillée dans la masse, avec une qualité de surface parfaite, telles sont les exigences du secteur aéronautique et, plus particulièrement, de grands donneurs d’ordres, à commencer par Dassault Aviation. Au plus fort de l’actualité avec les récentes prises de commandes du Rafale, fleuron de l’aéronautique militaire, le groupe français ne s’entoure que de partenaires aux compétences techniques très élevées. C’est le cas de Garderon, une société créée au début des années 80 par Jean-Pierre Garderon, son actuel dirigeant. « Avant de monter mon activité, j’étais responsable de production au sein d’une entreprise spécialisée dans les pièces aéronautiques pour la défense, raconte le PDG. J’étais en contact direct avec les grands donneurs d’ordres parmi lesquels Dassault. Certains de ces clients m’avaient même confié que si je partais, ils continueraient de travailler avec moi ». C’est exactement ce qui se produit en 1980 lorsque Jean-Pierre Garderon tente l’aventure et, dans un garage d’à peine 100 m2, commence à produire des pièces sur un tour acheté d’occasion.

Pas à pas, la société prend forme, acquiert ses premiers tours à commande numérique et embauche ses premiers employés. Jean-Pierre Garderon décide de construire de nouveaux locaux à Pugnac (Gironde), à une quarantaine de kilomètres de Bordeaux. De quelques centaines de mètres carrés, le site est passé à 3 400 m2 depuis les récentes extensions effectuées entre 2014 et début 2015. Le savoir-faire connu et reconnu de la société Garderon lui a permis de progresser fortement depuis 2008, faisant croître son CA et son effectif qui s’élève aujourd’hui à 30 personnes. Actuellement, Garderon travaille pour une quinzaine de grands comptes tels Airbus, Daher, Labinal (groupe Safran), Sabema, Dassault…, qui représentent 1/3 du chiffre d’affaires de l’entreprise. Elle produit et fournit à ces clients des pièces volantes complexes à très forte valeur ajoutée (de classe 1 pour beaucoup d’entre elles), ainsi que des pièces de rechange. « Il s’agit uniquement de la très petite série qui excède rarement la dizaine d’unités produites ainsi que des pièces unitaires » précise

Jean-Pierre Garderon.

Garderon et Hurco : une collaboration ininterrompue depuis une quinzaine d’années

Cette forte évolution, l’entreprise la doit à sa capacité de produire des pièces de plus en plus complexes et dans des délais toujours plus serrés. Une constante dans l’aéronautique et la défense, notamment en raison des commandes importantes de Rafale enregistrées depuis le début de l’année. Il faut dire que l’entreprise connait bien ce chasseur, certainement le meilleur jamais conçu mais aussi celui qui nécessite le plus de précision et de contraintes dans les process et la qualité des pièces. « Nous sommes impliqués dans des programmes majeurs tels que le Falcon 5X et le Falcon 8X sans oublier le Rafale, projet sur lequel nous travaillons depuis le début » déclare Jean-Pierre Garderon. Afin de faire face à la montée des cadences, tout en assurant des commandes toujours plus nombreuses, la société Garderon ne cesse d’investir dans son outil de production.

Pour répondre à la complexité des pièces, l’entreprise s’est équipée de centres Hurco. Avant même de se lancer dans la technologie 5 axes, Garderon avait déjà fait le choix d’investir dans des centres d’usinage de ce constructeur américain. Depuis treize ans, l’entreprise girondine confie une grande partie du fraisage aux centres Hurco : « au début des années 2000, nous étions confrontés à des difficultés pour usiner certaines pièces ouvragées, se souvient Jean-Pierre Garderon. Je me suis rendu dans un atelier voisin pour m’aider à produire ces pièces complexes. Il possédait des centres Hurco. C’est alors que j’ai décidé d’en acheter un à mon tour et plus précisément un VMX 30. Depuis, nous en avons acquis plusieurs».

Outre la réputation de fiabilité des centres d’usinage Hurco, ce qui avait à l’époque séduit la société Garderon se trouve dans l’intelligence de la machine : « Nous n’étions pas encore équipés de CFAO mais Hurco possédait déjà un logiciel de programmation très poussé intégré à la machine. Cela nous a permis de programmer au pied de la machine afin de réaliser des éléments complexes comme des pièces de jonction par exemple. Avec Hurco, nous avons pu donner un nouvel élan à la société d’autant plus que l’équipe française est toujours à nos côtés pour nous accompagner dans nos projets de développement ».

5 axes Hurco et vitesse de programmation : la clé de la croissance

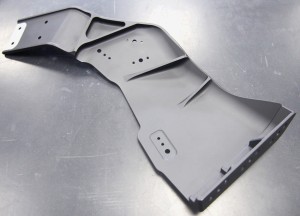

Aujourd’hui, Garderon possède sept centres d’usinage Hurco dont quatre centres 5 axes. Les deux derniers en date – un VMX 30 et un VMX 42 Ui – sont entrés il y a moins de dix-huit mois. « C’est simple, pour nous, le 5 axes, c’est l’avenir ! Avec ces dernières acquisitions, nous augmentons nos capacités et la possibilité de nous spécialiser dans la pièce volante aux formes évolutives. De plus, elles nous permettent d’accéder à de nouveaux marchés ». Le centre VMX 42 Ui présente de multiples avantages techniques, à commencer par le plateau tournant intégré à la table et pouvant basculer de manière à rendre plus accessible l’usinage de pièces aux géométries complexes et aux dimensions plus variées. « Avec ces centres, nous pouvons travailler sur des pièces allant jusqu’à 475 mm ». Le centre est équipé de la fameuse table Trunnion pour optimiser le volume de l’espace de travail et l’axe Z.

Le VMX 42 Ui est donc bien adapté à la petite série d’autant que, comme l’indique Philippe Chevalier, directeur général d’Hurco France, « comme tous les centres 5 axes d’Hurco, cette machine possède la technologie WinMax pour de la programmation en 5 axes simultanés et du calcul vectoriel. La commande numérique est simple d’utilisation et se compose de deux écrans permettant, à gauche, d’entrer les données, et à droite de visualiser l’avancée du modèle ». Le soft d’Hurco est flexible et permet ainsi de travailler au pied de la machine en conversationnel ou en mode ISO.

La qualité : le maître-mot pour Garderon

« Depuis toujours, le zéro défaut est ma priorité absolue. Par nature, je suis exigeant et le fait de travailler pour des clients qui le sont tout autant que moi me convient très bien. Insiste Jean-Pierre Garderon Avec Dassault Aviation, comme avec d’autres donneurs d’ordres comme Catherineau pour l’ameublement de luxe dans les avions d’affaires, les pièces doivent être contrôlées au micron et être livrées avec un état de surface irréprochable ».

Les opérateurs perçoivent même une ‘’ prime qualité ‘’ chaque mois. « Nous sommes parmi les rares sociétés capables de produire de telles pièces qui s’apparentent à de véritables œuvres d’art. On se doit donc d’être sévères et intransigeants avec nous-mêmes. À ce titre, nous sommes certifiés par Dassault pour le montage de roulements ».

Cette qualité de pièces est bien entendu assurée par une salle de métrologie équipée d’une machine de mesure tridimensionnelle et d’un bras de mesure. « Ce bras nous permet de reproduire des pièces de rechange à l’identique, en particulier pour les Alpha Jet de la Patrouille de France. On vient palper pour obtenir un nuage de points nous permettant de recréer la pièce qu’on entre ensuite dans le programme qui nous calcule la stratégie d’usinage ».

Dans le domaine des pièces de rechange aéronautique (civile et militaire), tout comme dans la production de pièces évolutives, Jean-Pierre Garderon maintient l’idée que la qualité s’accompagne d’outils de production et de contrôle haut de gamme, accompagnés de solutions logicielles de pointe. « Nous investissons en permanence et comptons poursuivre notre collaboration avec Hurco en projetant d’acquérir de nouveaux centres 5 axes de plus grande capacité ».

N°67 Juin 2015