Hydrostatique, la garantie d’une précision à vie

KERN MICROTECHNIK / POLIS PRECIS

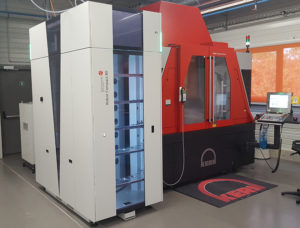

parDepuis sa création en 1982 à Grandfontaine (Doubs), Polis Précis, spécialiste de l’usinage des matériaux durs et du polissage technique, investit dans des machines de haute précision. Avec un parc de machines équipé en électro-érosion à fil et enfonçage, en rectifieuses planes, par coordonnées, cylindriques CN 5 axes, en tournage et en contrôle tridimensionnel, Polis Précis continue de gagner en efficacité en fraisage grâce au centre d’usinage Kern « Pyramid Nano ».

Afin de répondre aux exigences de ses clients en matière d’usinage de haute précision, Polis Précis a investi dans le centre d’usinage à commande numérique 5 axes Kern Pyramid Nano et dans un robot de chargement 80 positions pour produire des pièces en moyennes séries de haute précision. Équipé de la solution de rectification, le centre de fraisage se transforme en un centre multifonctionnel. L’unité de dressage de meules, la technologie des capteurs à ultrasons ainsi que le logiciel de rectification permettent à la machine de procéder à des opérations de rectification planes, circulaires et par coordonnées.

« L’hydrostatique m’a conquis immédiatement »

Le système a été spécialement mis au point par le fabricant de machines-outils Kern Microtechnik GmbH, implanté en Haute-Bavière (Allemagne), pour une fabrication de très haute précision pour des applications industrielles. Jean Luc Lambert, PDG de l’entreprise, a investi dans cette machine en 2018 car il a été immédiatement impressionné par sa précision, due, entre autres, à ses entraînements et à ses guides hydrostatiques.

Auparavant, les poinçons de frappe ou les filières étaient fraisés, érodés et enfin polis quelles que soient les dimensions et les géométries des pièces. L’érosion était nécessaire car seules les fraises de diamètre égal ou supérieur à 0,4 mm pouvaient être utilisées sur les anciennes fraiseuses. Les fraises plus petites ne pouvaient tout simplement pas supporter le processus de fraisage surtout dans l’usinage du carbure de tungstène. Désormais, le choix est possible entre différentes technologies.

Usinage complet en un seul serrage

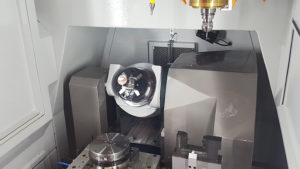

Sur cette machine, la quasi totalité des étapes de travail sont effectuées en une seule opération de bridage

Sur la Kern Pyramid Nano, pratiquement toutes les étapes de travail sont effectuées en une seule opération de bridage. Il n’est généralement pas nécessaire de procéder à une érosion dans la mesure où des fraises ayant un diamètre inférieur à 0,1 mm peuvent être utilisées. Encore une fois, cela résulte des paliers hydrostatiques, lesquels garantissent des mouvements

extrêmement fluides, précis, sans vibration, qui aident à « l’amorti » des outils ; cela protège les fraises tout en permettant des vitesses d’avance élevées et une meilleure qualité de surface.

La possibilité de réaliser tous les usinages en un seul serrage assure une précision accrue car chaque processus de serrage et d’usinage supplémentaire entraîne inévitablement une perte de précision. Ces écarts qui semblent minimes, prennent une dimension importante pour Polis Precis car, pour certains produits finis, des écarts supérieurs à +/- 5 µm sont inadmissibles. Pour tenir certains cahiers des charges, les outils doivent être usinés avec une précision de +/- 1 µm. La Kern Pyramid Nano maintient cette valeur de manière fiable, grâce notamment à ses entraînements et guidages hydrostatiques, qui fonctionnent avec une variation de positions de 30 nanomètres.

Un avantage supplémentaire de la prise de pièce en un seul serrage est celui du fraisage et de la rectification de matériaux extrêmement durs (céramiques et carbure de tungstène). Auparavant, le fraisage direct de matériaux durs était jugé non rentable. Cependant, l’évolution des outils en conjonction avec la machine appropriée permet une solution économiquement fiable et productive. Les meilleurs résultats s’obtiennent avec la combinaison de la rectification et du fraisage en une seule prise de pièce. Au cours de ce processus, l’ébauche est réalisée par une opération de rectification grossière, sans avoir à utiliser des outils de fraisage coûteux. Ensuite, le composant est fini par un procédé de fraisage 5 axes simultanés avec l’aide de fraises spécialement développées pour le fraisage dur.

EQUIP’PROD • N°112 Septembre 2019