La performance des machines Hurco pour accompagner le secteur de la plasturgie

HURCO / RÉGIS FAVRE / BOUVET INDUSTRIE / FARMOP

parSi la filiale française d’Hurco est présente sur l’ensemble du territoire et s’adresse aux différents secteurs composant le tissu industriel français, elle l’est tout particulièrement dans les régions Bourgogne-Franche-Comté et Auvergne-Rhône-Alpes. Depuis quelques années en effet, le fabricant américain de centres d’usinage et de tours CN équipe de nombreuses entreprises spécialisées dans la fabrication de moules, du Jura à l’Ain, dont la région d’Oyonnax, comme en témoignent les sociétés Régis Favre, Farmop et Bouvet Industrie.

Dans le quart sud-est de la France, il n’y a pas que les décolleteurs qui font parler d’eux. Une autre vallée, également importante pour le tissu industriel, s’impose comme une agglomération d’entreprises capables de produire des pièces à forte valeur ajoutée et aux capacités d’innovation et d’investissements importantes. Certes, la « plastique vallée » a souffert de la crise et des pratiques parfois délétères menées souvent par certains grands acteurs de l’automobile. Cependant, aujourd’hui, les moulistes repartent de l’avant, et ce dans de multiples secteurs, répondant à des volumes de production en forte hausse et à des exigences de qualité accrues, le tout sur des pièces de plus en plus complexes. Depuis plusieurs années, Hurco accompagne la croissance de ces plasturgistes de la région, de Bellegarde à Martignat, dans l’Ain, en passant par Clairvaux-les-Lacs (dans le Jura), en les orientant vers des solutions adaptées, à la fois en matière de capacités d’usinage, de performances de broches, d’encombrement et de budget.

Régis Favre s’est spécialisé dans les moules de soufflage mais aussi l’usinage 3D, l’injection, l’extrusion, la compression et le thermoformage

Des machines parfaitement adaptées aux besoins de Régis Favre

La récente crise industrielle – ajoutée à celle que connaît le secteur de la plasturgie depuis les années 90 – a convaincu les entreprises de bien s’entourer pour investir intelligemment. C’est le cas de Régis Favre, une société familiale de neuf personnes spécialisée dans l’outillage et les moules métalliques de précision et implantée dans la zone artisanale de Billiat, dans l’Ain ; « sur la trentaine de moulistes qui se trouvaient autour de Bellegarde-sur-Valserine, nous sommes le dernier, déplore Stéphane Favre, gérant de la société éponyme, né en 1979, année de la création de l’entreprise par ses parents. Nous avons survécu car, il y a une vingtaine d’années, nous avons démarré une activité complémentaire : la réalisation de moules de soufflage sur des pièces de grandes dimensions.

La société s’adresse à de multiples secteurs et s’est ouvert depuis plusieurs années de nombreux marchés

Cela nous a permis de nous diversifier et notamment dans les moules de soufflage technique avec de la valeur ajoutée ». Les secteurs visés ? Le jouet bien sûr, avec la présence dans la région d’acteurs majeurs tels que Smoby, mais aussi le loisir, le jardinage (arrosoir multi empreintes par exemple) ainsi que l’automobile (moules pour des réservoirs lave-vitres, réservoirs essence ou encore conduits d’air), divers usinages avec la réalisation de moules de joints caoutchouc, de pièces de machines spéciales ou encore des pièces en forme 3D pour les applications nautiques.

Pour autant, cette spécialisation n’est pas simple à mettre en œuvre. « Le soufflage n’est pas une science exacte et exige un vrai partenariat entre le plasturgiste et l’outilleur, souligne Stéphane Favre. Lors de la transformation du plastique, des phénomènes d’étirement peuvent engendrer des zones faibles mais aussi des problèmes de retraits sur certaines pièces ». Il en est de même pour l’usinage 3D et les autres spécialités de l’entreprise, à savoir l’injection, l’extrusion, la compression et le thermoformage.

Les machines Hurco répondent aux besoins de l’entreprise, en particulier grâce ses courses importantes en Y

Des procédés auxquels sont associées les compétences d’un bureau d’études travaillant notamment sur le logiciel WorkNC pour les parcours d’outils. Au total, l’entreprise compte pas moins de cinq personnes dédiées au fraisage, un tourneur, foreur, un dessinateur industriel, un ajusteur monteur et une personne pour l’administration. À cela s’ajoute un outil de production performant, composé notamment de quatre machines Hurco, dont un VMX 60/24M CTS et un VMX 50/30i CTS. « Nous avons choisi ces machines Hurco parce qu’elles correspondaient parfaitement à nos besoins, explique Stéphane Favre. De plus, elles font preuve d’une fiabilité même lors d’opérations d’usinage très importantes. Par ailleurs, en matière de retrofit, comme cela a été le cas pour l’un de nos équipements un VMX64/30 CTS, Hurco s’est montré à la hauteur en se chargeant de la plus grande partie de l’intervention et avec une garantie pièce ! ».

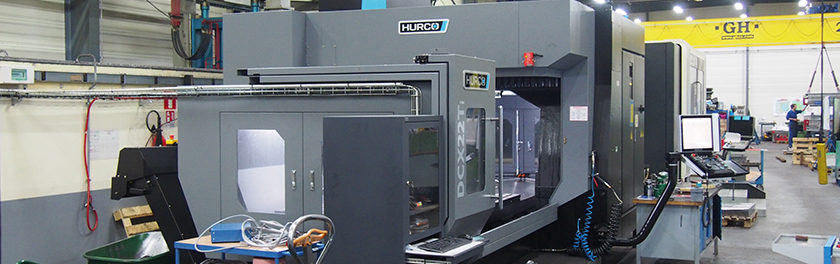

L’entreprise a surtout investi dans un centre Hurco pour ses courses importantes en Y, très utiles pour des applications particulières telles que la réalisation de moules de façade pour les cabanes Smoby. Avec des courses de 2 200 mm en X, 1 700 mm en Y et 750 mm en Z, associées à une vitesse de broche de 12 000 t/min., un chargeur de 40 outils et un bâti de 22 tonnes assurant une rigidité à toute épreuve, le DCX 22/40i CTS d’Hurco est l’acquisition la plus récente (la machine est entrée dans l’atelier en septembre dernier) ; et elle n’est peut être pas la dernière…

Première acquisition réussie pour Bouvet Industries

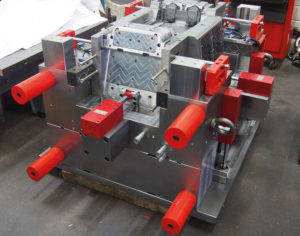

La vallée d’Oyonnax abrite encore de belles entreprises, plus ou moins grandes, mais avec pour chacune d’entre elles des savoir-faire bien particuliers. C’est du moins l’avis de Daniel Bouvet, dirigeant de Bouvet Industries, société créée par son père dans les années 80 et spécialisée dans les moules et les outillages de précision : « chaque mouliste a sa propre façon de travailler. Sur la zone industrielle de Martignat, il reste cinq moulistes, mais nous ne sommes pas forcément concurrents ; chez Bouvets Industries par exemple, nous nous sommes spécialisés dans l’outillage à double parois, et non plus à simple paroi. C’est l’une des différences avec nos confrères ». Et des différences, il y en a d’autres, en particulier depuis la récente extension du site qui a permis, dès 2016, d’investir dans de nouvelles machines afin de mieux répondre aux attentes des clients de l’entreprise issus de tous secteurs, de l’industrie laitière au bâtiment en passant par l’assainissement et l’horticulture et encore un peu l’automobile. La précision des pièces augmente sensiblement, notamment pour l’assainissement avec l’apparition de composants en plastique de grande taille qui n’existaient pas il y a encore quelques années, ou encore dans le bâtiment qui utilise des produits intégrant de plus en plus d’électronique, nécessitant des moules plus complexes. Pour ce faire, un bureau d’études intégré travaille quotidiennement sur la conception de moules ou de pièces aux géométries bien particulières et sur les parcours d’outils à partir du logiciel TopSolid de Missler Software.

De gauche à droite : David Pernet (Hurco), Daniel Bouvet (dirigeant) et Jean-Philippe Cravo, opérateur CN

« Lorsque le marché évolue, nous devons évoluer avec lui », confie Daniel Bouvet. Une philosophie qui explique sans nul doute pourquoi la société est parvenue à passer entre les mailles du filet de la crise. Mais l’investissement joue lui aussi un rôle essentiel. « Les technologies évoluent sans cesse ; il faut se mettre à la page. Par exemple, les centres d’usinage nous ont permis de travailler beaucoup plus rapidement, comme en témoigne notre centre Hurco ». À la suite de l’extension du bâtiment, Bouvet Industries a acquis sa première machine Hurco, un impressionnant DCX32/50i CTS avec 3 200mm de course en X, 2 100 en Y et 920 en Z. De quoi aborder sereinement des pièces de dimensions plus importantes et s’assurer une production fluide en usinant en temps masqué.

« Le DCX32/50i CTS est une machine particulièrement rigide et véloce, avec sa vitesse de broche atteignant 10 000 t./min., souligne Daniel Bouvet. Outre le chargeur de quarante outils, l’arrosage centre-outil et l’important couple de 570 newtons/mètre, nous bénéficions d’un double-extracteur de copeaux, de déshuileurs, d’un refroidissement de la broche par fluide et d’un groupe hydraulique permettant d’actionner le vérin de l’axe Z ». Enfin, le dirigeant insiste sur la possibilité d’orienter la tête à renvoi d’angle afin de piloter la machine dans d’autres plans ; un des nombreux atouts de cet investissement, qui se justifient d’autant plus que les cadences de production ne devraient pas faiblir, bien au contraire. « 2017 a été une belle année pour nous ; et 2018 va nous demander de produire encore davantage ! »

De gauche à droite : David Carpentier, technicien mouliste, David Pernet (Hurco) et Éric Hugonnet (dirigeant de Farmop)

Farmop mise sur la performance des centres Hurco et la réactivité de l’équipe française

Implantée sur la petite commune de Patornay, près du lac jurassien de Vouglans, et spécialisée dans la réalisation de moules pour l’injection et le soufflage de grosse capacité (jusqu’à 25 tonnes), Farmop « a signé une année très honorable », pour reprendre les mots enthousiastes de son dirigeant, Éric Hugonnet. Et de préciser : « Notre activité a été portée par la croissance mais également par nos investissements dans des machines de plus en plus performantes, lesquelles nous permettent de fabriquer des pièces de plus-en-plus techniques et précises ». Parmi les investissements auxquels fait allusion le patron de cette entreprise de quatorze personnes créée en 1995, spécialiste de l’outillage pour la transformation des plastiques, figure un centre Hurco DCX22/50i CTS, une machine aux impressionnantes capacités d’usinage, en particulier au niveau des courses et de la charge importante admise sur la table. « Ce nouvel outil de travail complète parfaitement notre parc machines, résume Éric Hugonnet ; des moules très techniques pour l’automobile ou encore des hélices de turbines destinées aux groupes de refroidissement nécessitant un parfait équilibrage ».

La haute précision est au cœur de toute logique de production, qu’il s’agisse des opérations d’usinage, de soufflage pour des moules complexes de réservoirs d’eau par exemple, ou d’injection pour la fabrication de casques de ski conçus en matière ABS avec des épaisseurs constantes et inférieures à 1mm ou encore des chariots de supermarché en injection gaz. « Nous nous donnons les moyens en matière d’études et de conception d’outillages » ; c’est la raison pour laquelle Farmop investit en permanence dans un outil de production lui permettant de relever les défis de la complexité et de la précision.

Avec le centre Hurco DCX22/50i CTS, doté de règles linéaires de mesures, l’entreprise jurassienne envisage l’avenir avec plus de sérénité. Mais pour Éric Hugonnet, cela ne suffit pas. « Le support technique de nos fournisseurs est essentiel et sur ce point aussi, Hurco se démarque. Nous avons à faire à des gens de terrain, qui connaissent parfaitement nos besoins, à l’image de Philippe Pernet (responsable commercial régional), et qui se montrent à chaque fois très réactifs dès que l’on a besoin d’eux. On ne peut pas se permettre qu’une machine tombe en panne plusieurs jours durant. Notre succès dépend de la réactivité de chacun ».

N° 98 Mars 2018