Le fabricant Suisse Fraisa automatise et réduit ses coûts de production de 50%

ANCA CNC MACHINES / FRAISA

parLa collaboration avec Anca nécessitait une solution personnalisée permettant de réaliser une production sans surveillance, pendant 50 heures, de plusieurs modèles de tarauds. En capitalisant sur le marché du taraud qui devrait atteindre 699 M$ dans le monde d’ici 2020, l’automatisation de la machine Anca TapXcell permet d’augmenter les heures productives de taillage de 105 à 150 heures par machine et par semaine en moyenne.

Fraisa est une entreprise familiale qui offre à ses clients une gamme complète de fraises cylindriques monoblocs, de forets et de tarauds. L’entreprise propose une offre complète de services à la clientèle incluant la logistique, l’outillage personnalisé, le ré-affûtage et le recyclage des outils. Depuis son siège social en Suisse, Fraisa occupe une position stratégique en Europe et a fait son entrée sur les marchés des États-Unis et de la Chine au cours des dix dernières années. Josef Maushart, PDG de la société Fraisa, a déclaré que « les opportunités sur le marché des outils coupants sont importantes. Je m’attends à une croissance supplémentaire de 2 voire 3 % par an ainsi qu’à une croissance particulièrement élevée pour les outils cylindriques monoblocs. Afin de répondre à cette demande, nous procédons au renouvellement complet de notre outil de production de tarauds.»

Automatiser tout le processus

« Nous savions que fournir des tarauds était une force de vente unique pour nous car la plupart de nos concurrents ne fabriquent que des fraises et des forets, poursuit le patron de Fraisa. Cependant, avec des coûts de main d’œuvre élevés en Suisse, nous devions intégrer l’automatisation dans le processus de fabrication et cela nous a amenés à faire évoluer notre technologie de production d’outils de coupe, notamment pour un outil aussi complexe que le taraud ». La manière classique de produire un taraud est d’abord de tailler la goujure et ensuite, sur une machine séparée, tailler le filetage. La machine ANCA TapXcell combine ces opérations sur une seule machine, ce qui signifie qu’il est possible d’automatiser tout le processus. Fraisa souhaitait également une flexibilité pour changer de produit sans la nécessité d’un personnel dédié à des petites ou grandes séries.

Chef de Projet ingénierie, Amelinda Ilardi a facilité la collaboration avec Fraisa ; « afin de rester compétitive sur les marchés du travail à coûts élevés en Suisse, la société Fraisa cherchait une machine qui puisse produire plusieurs types de tarauds sans surveillance pendant 50 heures, précise le chef de projet. Cependant, il n’existait aucune solution sur le marché. Ayant collaboré avec la société ANCA par le passé, Fraisa nous a contactés afin que nous procédions au développement de la technologie dont ils avaient besoin ».

Et d’ajouter : « Pour permettre à la machine de fonctionner sans opérateur, nous avions besoin d’une capacité de mesure en cours de processus pour assurer la stabilité du taillage. Pour ce faire, nous avons conçu une nouvelle application grâce à laquelle le diamètre primitif est mesuré par un palpeur Renishaw MP250. Avec une précision de ±0.002mm, cette fonction est cruciale car elle garantit que chaque lot de tarauds est produit dans le respect des précisions demandées.»

Rester informé à distance de la progression des machines et des défauts à résoudre

« Non seulement la machine peut fonctionner sans surveillance pendant 50 heures, mais elle est entièrement connectée au système ERP d’usine de Fraisa, ce qui lui garantit une efficacité accrue et des gains de données de production fiables. La machine peut être surveillée à distance grâce à notre produit RedaX », indique Amelinda Ilardi. Celle-ci envoie également automatiquement des notifications au personnel de Fraisa qui reste informé à distance de la progression des machines mais aussi de tous les problèmes ou défauts à résoudre. En outre, RedaX peut aussi être utilisé pour suivre la productivité et le temps de disponibilité de plusieurs machines Anca. « L’engagement d’Anca en matière d’innovation est d’être en mesure de fournir des solutions personnalisées en tant qu’amélioration de notre produit standard. Cela exige une réactivité et une capacité d’intervention dans notre ingénierie permettant de répondre à un ensemble de besoins très complexes ».

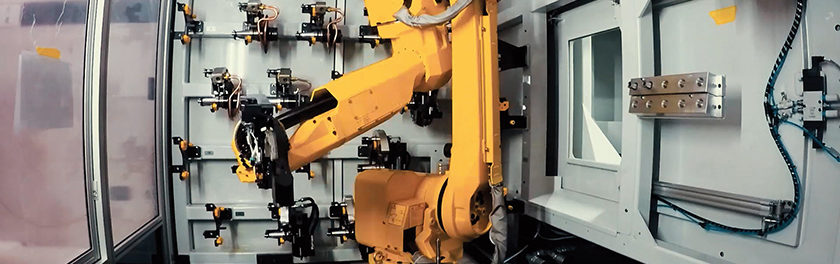

Unique sur le marché, la machine TapXcell est une cellule de production destinée aux fabricants de tarauds. La machine en elle-même est équipée d’une électro broche de 37kW pour le taillage des tarauds même supérieurs à M32 ainsi que des deux dresseurs de meules, et de l’outillage pour travailler entre les pointes. Le logiciel iTap, un des leaders de l’industrie, facilite la mise en place de toutes les opérations de la machine, même pour les géométries d’outils les plus complexes. La capacité de la machine est complétée par le chargeur d’outils robot de la TXcell qui gère le changement automatique des vingt-quatre trains de meules à disposition ainsi que les outils. Pour Fraisa, Anca a étendu la capacité de la table rotative étendue par rapport à la conception actuelle de la TapXcell afin de répondre aux besoins de capacité supplémentaire.

S’appuyer sur une innovation révolutionnaire

Pour Josef Maushart, « Anca a la capacité et la volonté de répondre à nos besoins spécifiques et de collaborer avec nos équipes afin de trouver une solution personnalisée assez rapidement. Grâce aux projets antérieurs, je savais qu’il y avait une équipe d’ingénieurs performants et expérimentés possédant toutes les capacités pour relever des défis complexes tels que l’automatisation.». Et de poursuivre : « en tant que PDG, on me demande souvent comment un pays, tel que la Suisse, dont les coûts de main d’œuvre sont élevés, peut avoir un secteur manufacturier aussi florissant. La réponse est très simple. La Suisse est un des pays les plus innovants au monde. Chez Fraisa nous renouvelons régulièrement nos produits ainsi que 800 à 8 000 de nos articles chaque année. C’est sur la base des améliorations régulières que notre activité se développe. Mais pour vraiment réussir, il est important d’avoir une innovation révolutionnaire. »

Avec le passage d’un travail en trois équipes cinq jours par semaine avec opérateur à trois équipes 7J/7 sans surveillance, Fraisa a pu réduire ses coûts de moitié et ainsi augmenter le nombre d’heures productives, passant de 105 à 150 en moyenne par machine et par semaine, ce qui apporte un sérieux avantage en termes d’efficacité. Fraisa ne voit pas la production sans opérateur comme quelque chose de négatif pour ses employés. « Il existe plusieurs avantages pour nos employés. Nous avons pris la décision de maintenir leur salaire s’ils investissaient plus de temps à se perfectionner dans d’autres processus de fabrication. C’est bénéfique puisque nous avons une main d’œuvre plus engagée et plus qualifiée qui peut se concentrer sur un travail à plus forte valeur ajoutée plutôt que de simplement surveiller les machines. Cela leur permet aussi de maintenir un meilleur équilibre entre leur vie professionnelle et leur vie privée puisqu’ils n’ont plus à travailler les week-ends ou en horaires décalés ».

EQUIP’PROD • N° 101 juin 2018