Quand le nettoyage devient une signature en production

PERO / PROTEOR

parL’orthopédie externe est devenue un domaine d’excellence nationale incarnée par de talentueux sportifs tels Marie-Amélie Le Fur, Éric Dargent et tant d’autres qui ont choisi que leur vie… soit un rêve. Pour cela, Proteor réalise à Seurre, près de Dijon, plus de 35 000 prothèses, orthèses et corsets conçus sur mesure pour accroître l’autonomie et le bien-être des porteurs de handicap.

Pièces usinées, découpées ou collées, les spécificités de nettoyage sont nombreuses pour satisfaire les exigences de propreté de chacune des composantes d’un appareillage du leader national de l’orthopédie externe. L’atelier d’usinage de « pièces détachées » avait un besoin évident d’intégrer un process de nettoyage efficace et polyvalent pour remplacer une solution manuelle utilisant des agents agressifs en atmosphère libre. Les performances de la nouvelle R 1 développée par Pero allaient transformer la contrainte en avantage opérationnel.

Une installation en libre service

Afin d’éliminer un goulot d’étranglement situé à la toute fin du parcours des pièces avant expédition, le responsable commercial de Pero France a porté une écoute attentive au besoin de son client et pris en compte l’environnement et l’organisation de l’atelier. Il a recherché une solution, implantée sur un axe central de circulation, capable d’offrir un cycle rapide facilitant un usage en libre service de tous les opérateurs du secteur usinage – découpage. Par ses dimensions, la chambre de lavage solvant sous vide des machines R 1 permet d’accueillir un large éventail de productions. Les pièces de toutes tailles et morphologies sont installées en panier ou sur palette jusqu’à 530 X 320 X 200 mm de volume utile. Ainsi, les pièces unitaires usinées sur mesure, de même que les supports de liaison standard produits en série, pourront être traités avec une même installation utilisant le programme spécifique adapté aux différents besoins de propreté. Quatre programmes ont été installés en accès direct : 1- le nettoyage des pièces fragiles (avant peinture ou revêtement métal), 2- le lavage-dégraissage standard, 3- les pièces destinées à un procédé de superfinition et 4- le nettoyage-séchage de composants assemblés par collage.

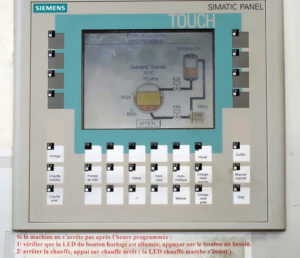

En proposant un fonctionnement simplifié et utilisable par l’ensemble du personnel de la production, la machine Pero a été rapidement adoptée. Sa forte productivité, deux fois supérieure à une installation de même taille, donne à chacun l’impression d’une disponibilité quasi immédiate pour gérer sans délai une commande urgente. Le cycle le plus court s’effectue en 3 minutes et le cycle le plus complexe n’excède pas 10 minutes. Par ailleurs, le fonctionnement des machines Pero R 1 autorise un démarrage de cycle instantané. L’installation est maintenue à la température idéale pour une meilleure efficacité de l’agent de nettoyage (alcool modifié) ; la distillation-régénération du solvant est régie en temps masqué sans intervention opérateur.

Un procédé écologique très économique

En parallèle de cette productivité (qui couvre amplement les besoins de production), la qualité de nettoyage obtenue demeure fiable au fil des années. L’installation est peu énergivore. Thierry Masuyer, qui suit l’exploitation de cette installation, se montre très affirmatif sur ce point : « une fois l’horloge de mise en chauffe programmée, la déperdition thermique est quasi inexistante dans le contexte d’un nettoyage sous vide. Son fonctionnement en circuit fermé offre un véritable confort à l’usage tout en évitant les risques sanitaires pour le personnel. De plus, cette solution qui permet de régénérer presque indéfiniment le solvant est particulièrement écologique et économique : nos rajouts se situent à hauteur de 10 à 20 litres annuellement. Notre consommation hebdomadaire précédente atteignait 60 litres de produits. Il fallait expédier les produits usagés pour traitement avant destruction. Une solution onéreuse et peu conforme à la préservation de l’environnement ».

De l’ombre à la lumière

L’ensemble du personnel du service maintenance apprécie la robustesse et la fiabilité d’un matériel conçu pour durer – la maintenance de l’installation est minime, valorisant la robustesse des composants, sans pénaliser le service en exploitation continue. À titre d’exemple, les vannes du circuit ont été changées après 15 000 heures de fonctionnement !

Chez Proteor, entreprise naturellement positionnée sur le bien-être pour favoriser le mieux-être pour tous, ce changement radical opéré dans l’atelier n’est pas passé inaperçu puisqu’il a permis de substituer une opération vécue comme une contrainte par une valorisation presque instantanée d’une production. Elle signe un travail de qualité effectué par des techniciens fiers d’être les acteurs d’une industrie tournée vers le handicap et vers l’humain. De l’ombre à la lumière, un rêve devenu réalité.

N° 97 février / mars 2018