Quand les centres Hurco aident Axon’ Cable à devenir un leader de la connectique

HURCO / AXON

parPorté par des marchés en forte croissance comme l’aéronautique et le spatial, le spécialiste français de la connectique industrielle Axon’ Cable a choisi d’opter pour une politique d’investissements offensive. Une stratégie payante qui se traduit, outre l’engagement d’Axon’ dans la formation, par l’acquisition régulière de centres d’usinage Hurco de dernière génération et de plus en plus automatisés.

Philippe Chevalier et Alan Marcelino devant un centre Hurco doté d’un changeur automatique de palettes Midaco

C’est une entreprise discrète, dominant la plaine entourant la ville de Montmirail, dans la Marne… et, pourtant, il s’agit là d’un des principaux acteurs mondiaux de la connectique industrielle, rassemblant des savoir-faire uniques à travers plusieurs sites de production, déportés localement mais également basés en France et dans le monde (en Chine, au Mexique, en Inde, en Hongrie et en Lettonie). Au total, près de 2 270 personnes composent ce groupe familial. Il y a un peu plus d’un demi-siècle, son P.D-G. actuel, M. Puzo a racheté la société auparavant fabricant de câbles pour de multiples applications. « Aujourd’hui, Axon’ Cable se présente aussi comme un « connecticien » à part entière, corrige Alan Marcelino, responsable de l’activité Usinage au sein de l’unité AxoLean du groupe, située à quelques kilomètres du siège. Entamé il y a une quinzaine d’années, ce nouveau virage nous a permis d’accroître considérablement notre savoir-faire dans la connectique et de remporter de nouveaux marchés en proposant une offre clé en main ».

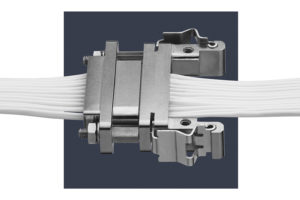

Axon’ Cable est aujourd’hui en mesure de répondre à l’ensemble du marché de la connectique industrielle, tant dans le domaine de l’automobile (câbles plats par exemple, mais aussi en produisant des composants permettant de déclencher les airbags), que dans le médical, l’horlogerie (avec l’activité de sa filiale jurassienne Axon’Nanotec), l’off-shore et divers secteurs (comme l’électronique grand public), sans oublier la défense, l’aéronautique et le spatial, secteurs qui stimulent fortement la croissance de l’entreprise depuis plusieurs années. « Pour capter ces marchés, Axon’ Cable a choisi d’élargir son domaine de compétences, passant d’un fabricant de câbles et de harnais à une entreprise capable de produire à la fois les câbles, les contacts, les boîtiers, les connecteurs et le traitement de surface qui en découle. Tout est produit ici depuis l’internalisation de notre production qui nous procure désormais beaucoup plus de souplesse que lorsque nous faisions appel à la sous-traitance. De plus, nous avons amélioré la qualité de nos produits et réduit fortement les délais d’approvisionnement », énumère Alan Marcelino, dont l’activité de l’atelier – AxoLean – a fortement crû depuis quelque temps ; et c’est peu dire : le site a emménagé l’an dernier dans plus de 3 500 m2 d’atelier. « Cette nouvelle implantation, entièrement climatisée, nous donne environ dix ans de marge de progression ». Composé d’une vingtaine de personnes, ce site connaît une croissance de 20% en moyenne chaque année !

Miser sur les machines et l’outillage pour relever les défis de qualité et de délais

Pour internaliser un maximum de savoir-faire, l’entreprise familiale a dû fortement investir dans l’outil de production, entre deux et trois machines par an rien que chez AxoLean, chargées de travailler majoritairement de l’aluminium mais aussi de l’inox et des pièces en Peek ; ici, tout est fait pour répondre aux deux priorités essentielles de l’entreprise : la qualité des produits et le respect des délais vis-à-vis des clients. En matière de qualité, il est évident que les enjeux que pose aujourd’hui la connectique dans les nombreux secteurs industriels sont colossaux. Qu’il s’agisse des cordons et des harnais utilisés dans le haut débit comme les cordons Ethernet ou encore la distribution de puissance dans les satellites et les cordons médicaux, il paraît évident que la qualité est de mise. Il en est de même pour les connecteurs que l’on va trouver dans les aéronefs. « Étant spécialisés dans la production de boîtiers microD et nanoD, très présents dans les applications militaires, l’aéronautique et l’aérospatial, mais aussi les connecteurs et les accessoires associés, nous attendons des machines qu’elles fassent preuve de fiabilité afin de répondre aux exigences de qualité de nos clients, insiste Alan Marcelino. Il en est de même pour l’outillage pour lequel nous exigeons une répétabilité maximale des cotes dans le but de garantir la conformité des pièces. Enfin, les machines doivent naturellement se montrer performantes et nous permettre de réduire nos temps de cycle ». En matière de délais, l’unité AxoLean est parvenue à améliorer sa productivité, d’abord en achetant de nouvelles machines mais aussi en faisant évoluer le parc actuel.

Travaillant avec Hurco depuis déjà plus de douze ans, Axon’ Cable a démarré avec le constructeur américain à travers l’acquisition en 2007 de deux centres d’usinage : un VMX 30-S et un VM -1G, « des machines à la fiabilité impressionnante, en particulier au niveau de la broche », confirme Alan Marcelino. Et le responsable de l’activité Usinage, qui fêtera ses 20 ans de carrière chez Axon’ Cable l’an prochain, sait de quoi il parle. « Au total, l’atelier AxoLean abrite plusieurs centres d’usinage Hurco en équipe. Associées à la fiabilité et à la durée de vie des broches, les performances de ces machines nous ont permis de franchir les étapes de croissance de l’entreprise. D’ailleurs, en raison des montées en cadence, nous allons mettre en place cette année avec Hurco un plan de maintenance préventive pour sécuriser encore davantage le process, en particulier lorsque les machines tournent la nuit ».

Se tourner vers l’automatisation pour gagner en temps de cycle

Certes, il a fallu investir dans les machines et dans l’outillage pour répondre aux problématiques propres à la micro-mécanique et à l’usinage de pièces de petites tailles – le diamètre des outils coupants utilisés dans l’atelier est souvent compris entre 1 et 4 mm, 10 mm tout au plus, et les outils de perçage peuvent descendre jusqu’à un diamètre de 0,4 ! De même, les parois les plus fines se travaillent au dixième de millimètre. « Le défi est d’entrer un maximum d’éléments dans très peu d’espace, tout en restant compétitifs », résume Alan Marcelino. Mais la stratégie d’investissement offensive, si elle permet d’anticiper les demandes et d’être plus convaincants pour remporter des appels d’offres, ne suffit plus. Pour le responsable Usinage, l’automatisation s’avère aujourd’hui indispensable. Objectif ? Réduire encore davantage les temps de production et de réglage, raccourcir les délais pour le client et éviter les changements d’outillage de jour comme de nuit.

Simple d’utilisation grâce notamment à son système conversationnel, la CN MAX d’Hurco est particulièrement appréciée

Lancée depuis environ un an et demi, cette nouvelle étape s’est traduite par l’intégration d’un changeur automatique de palettes Midaco 600×350 sur des centres Hurco VM 10-P, de courses 660x408x508, et d’une vitesse de broche de 12 000 tr/min. « Ce système permet de charger les pièces en temps masqué et de régler plusieurs types de production sans pour autant interrompre le programme, explique Philippe Chevalier, directeur de la filiale française d’Hurco. Nous avons également incorporé une option supplémentaire, le JobList, qui offre la possibilité de programmer l’appel de nouvelles palettes directement dans la programmation d’usinage ». Au total, « cette démarche d’automatisation nous a permis de supprimer les temps d’arrêt machine et donc de gagner en temps de production, précise Alan Marcelino. C’est tout à fait conforme à notre objectif ».

Autre signe d’automatisation, la commande numérique Winmaxx qui, de par sa simplicité, a elle aussi fait gagner en souplesse et en temps de programmation… et de formation. En effet, Axon’ Cable a mis en place un programme intitulé « AxoCamp » ayant permis de former et de diplômer cinq personnes (sur les huit candidats en reconversion complète) aux métiers de l’usinage – quatre d’entre elles travaillent aujourd’hui chez Axon’ Cable. Là encore, « la simplicité de programmation des centres Hurco et la convivialité du système conversationnel de la CN ont facilité ce travail de formation ». Une manière d’accompagner la croissance d’une entreprise qui continue de s’imposer sur un marché aux défis techniques complexes et très concurrentiel.

EQUIP’PROD • N° 111 Juin 2019