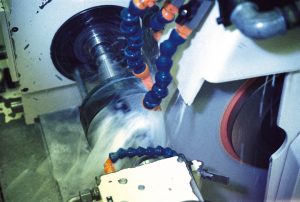

Quel nettoyage après rectification, rodage, polissage ?

PERO FRANCE

parLe nettoyage de pièces rectifiées, polies ou rodées s’avère souvent délicat à mettre en œuvre à partir de procédés standard. L’extrême fragilité des surfaces et l’environnement abrasif doivent être pris en compte afin d’apporter le niveau de propreté requis et d’assurer une protection durable à une production soignée, à forte valeur ajoutée. Quelles sont les situations rencontrées et les choix technologiques qui leur correspondent ? Walter Mueck, responsable marketing, et Alban Dalibard, directeur de Pero France, présentent les contextes et les solutions à retenir, ainsi que leurs conseils pour contenir les coûts.

Le support de lubrification adopté en finition est un paramètre majeur qui influence le choix du procédé de nettoyage

À l’issue d’un cycle de finition par rodage ou rectification, les pièces sont à la fois revêtues de résidus de nature abrasive, de micro-copeaux et de matériaux facilitant la lubrification de coupe, qu’ils soient pâteux, huileux ou à base d’eau additivée. Pour définir une propreté technique adaptée et élaborer un processus de nettoyage économiquement rentable de ces pièces de haute précision et de niveau de qualité très élevé, il est nécessaire de prendre en compte à la fois l’utilisation finale du produit et les procédés utilisés en finition. Le support de lubrification adopté en finition est un paramètre majeur qui va influencer le choix du procédé de nettoyage.

Contre la pollution à base d’huile, une solution très aboutie

Pour le nettoyage d’une pollution à base d’huile sur les aciers, inox et métaux durs, les alcools modifiés (2-butoxy-3-propanol) ou les hydrocarbures donnent des résultats de propreté fiables à coûts réduits. La structure moléculaire de ces agents de nettoyage est de nature lipophile. Cette propriété favorise la dissolution de la graisse et de l’huile. Il s’agit là d’une qualité essentielle qui garantit l’efficacité du procédé destiné à détacher les particules abrasives et le corindon contenus dans les corps gras à éliminer. De plus, les alcools modifiés se montrent performants pour traiter les pollutions polaires issues d’émulsions à base d’eau. Cette double compétence est un avantage pour satisfaire différentes productions avec une même installation de nettoyage et des process personnalisés. C’est le cas des installations de nettoyage de Pero France qui sont paramétrables et fonctionnent à basses températures grâce à la technique de mise sous vide intégrale. Offrant un haut niveau de propreté technique et un écobilan positif, ce procédé associe la protection des pièces et celle du solvant.

Plus de possibilités offertes avec des alcools modifiés

Les installations de nettoyage par alcools modifiés ou hydrocarbures fonctionnent en circuit fermé et sous vide. Cette configuration autorise le travail en continu dans le cas d’un circuit parallèle de régénération automatique du solvant par distillation, ce qui est le propre des machines Pero des gammes R et S.

Le nettoyage et la distillation sous vide confèrent une grande maîtrise de la fiabilité du processus rendu complètement étanche à toute perturbation extérieure. Cette solution en circuit fermé s’avère très économique puisqu’elle ne nécessite qu’une consommation d’énergie réduite. Avec ce processus techniquement très abouti, l’agent de nettoyage affiche une très importante longévité. Au regard du traitement manuel, des frais récurrents de changement de bains et les coûts d’élimination dans le cas d’une solution lessivielle, la consommation et le renouvellement du solvant sont extrêmement réduits. Comme de nombreux solvants, l’alcool modifié sèche aisément sans laisser de trace ou de résidu. Il est non-corrosif et se montre à son avantage lors d’applications difficiles comme le sont les nettoyages de pièces ayant subi une finition par rodage, de même que pour un cycle de nettoyage combinant un cycle d’ultrasons.

Le nettoyage et la distillation sous vide confèrent une grande maîtrise de la fiabilité du processus

Une alternative pour éliminer une pollution à base d’eau

Lorsque l’eau est le facteur principal de pollution, un traitement lessiviel sera plus adapté en privilégiant le passage en plusieurs bains (solution aqueuse) pour atteindre le niveau de propreté recherché. La solution de base des bains de nettoyage ou de rinçage pourra être alcaline, de pH neutre ou légèrement acide selon la matière, la géométrie et le but du nettoyage ; des essais de validation permettent de qualifier le processus le plus adapté à chaque contexte. Pour les surfaces métalliques, un rinçage à l’eau déminéralisée sera privilégié. Et, pour éviter la formation de taches ou de rouille, une opération de protection contre la corrosion du métal doit être envisagée en fin de processus. À la longue, la solution lessivielle devient souvent coûteuse et moins rentable que le nettoyage solvant.

Faciliter le travail de nettoyage et limiter les coûts

Il est ainsi important de rappeler que le système de filtration de la machine de nettoyage revêt une importance capitale concernant les pièces dont la finition a été réalisée par un procédé abrasif. En effet, certains procédés comme le rodage produisent une très fine abrasion difficilement filtrable. Lorsqu’il s’agit de nettoyages lessiviels multi-bains, une technologie utilisée par la gamme des machines Pero Rotimat, des séparateurs ou des filtres à bande pourront être installés en complément dans le but de prolonger les bains.

Sur les machines solvant, des filtres d’une finesse de 150 à 1 µm sont utilisés afin de séparer les résidus et préserver les bains. Les cartouches magnétiques sont reconnues pour prolonger considérablement la durée de vie du filtre. Favorisant la longévité du solvant, la distillation du produit de nettoyage optimise cette « microfiltration » en éliminant les poussières et résidus de meulage, sans atténuer la performance des processus en flux continu.

N°84 Février 2017