Une palette de solutions complètes pour les acteurs de l’aéronautique

GF MACHINING SOLUTIONS

parGF Machining Solutions, référence mondiale en matière de précision, de productivité et de flexibilité, multiplie les solutions complètes et automatisées de manière à répondre aux besoins des industriels de l’aéronautique. Plusieurs exemples illustrent le dynamisme du fabricant suisse dans ce secteur, comme l’intégration de robots avec System 3R ou encore le tout dernier centre multifonction (fraisage et tournage).

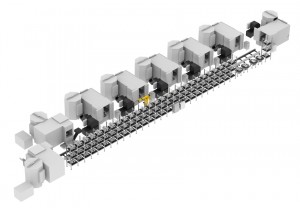

S’appuyant sur le concept d’automatisation modulaire Transformer déjà éprouvé, System 3R a déjà intégré cinq modèles de robots Fanuc dans ses nouvelles solutions. Tous les accessoires de système existants tels que les magasins de rangement linéaires et rotatifs, les stations de chargement, de nettoyage et séchage, peuvent être intégrés dans les nouvelles solutions avec robots Fanuc. Les processeurs des machines existantes peuvent, eux aussi, être utilisés pour communiquer avec d’autres machines de nombreux constructeurs. En raison de la capacité de charge augmentée jusqu’à 700 kg, de nouveaux magasins et une nouvelle station de chargement rotative ont été ajoutés à la gamme. Les nouveaux magasins LFT peuvent traiter sans peine un poids plus élevé ainsi que les plus grandes dimensions des palettes/pièces.

La nouvelle station de chargement rotative permet à l’opérateur de fixer plus facilement une pièce sur les montages d’usinage palettisés sur la station de chargement. Ceci est particulièrement important pour la production de pièces de précision où les palettes sont stockées dans le magasin à l’intérieur de la cellule alors que l’opérateur a besoin d’un accès aisé aux dispositifs de serrage des pièces sur les montages d’usinage.

Une nouvelle interface homme/machine

En termes d’innovation, de nouvelles fonctions logicielles ont été intégrées dans le Workshop Manager afin d’accompagner les solutions Fanuc. Est également incluse une nouvelle interface homme/machine (IHM) pour la station de chargement qui permet de détecter plus facilement les pièces et de déterminer rapidement celles qui doivent être chargées ou déchargées. Cette nouvelle fonction facilite également le resserrage d’une pièce pour les opérations d’usinage qui vont suivre sur la même palette ou sur une palette différente.

Toutes ces fonctions sont particulièrement essentielles pour le fraisage sur cinq axes où les pièces doivent être serrées à nouveau avant l’usinage de finition. Certains modules Workshop Manager incluent désormais une fonction de lecture de codes-barres afin de permettre à l’opérateur le suivi d’une pièce même si elle ne se trouve pas sur une palette à l’intérieur de la cellule d’automatisation. L’opérateur peut ainsi suivre sans interruption l’ensemble du processus de fabrication d’une pièce au moyen d’une lecture de codes-barres.

Lancement d’un centre d’usinage 5 axes multifonction fraisage tournage

Fabriquée en Suisse, la nouvelle Mikron MILL P 800 U ST (Simultan Turning) offre un ratio prix/performances remarquable. GF Machining Solutions a développé cette machine à partir d’une architecture de type portique afin de répondre directement aux besoins des PME dans les secteurs de la mécanique générale, de l’automobile, de l’aérospatiale et de l’énergie.

La MILL P 800 U ST combine le meilleur de deux processus en une solution unique. Grâce à ses dimensions compactes (3,5 m x 3,0 m), la MILL P 800 U ST s’intègre facilement dans un atelier existant tout en permettant de remplacer deux machines. L’association des technologies de fraisage et de tournage en une seule machine se montre particulièrement intéressante pour les petites et moyennes séries. Combinaison de ces deux technologies en une solution unique, la MILL P 800 U ST assure aux clients le meilleur rendement pour l’enlèvement de copeaux, tant en tournage qu’en fraisage, tout en garantissant un travail de précision et de qualité sur des surfaces de révolution ou des surfaces complexes.

La MILL P 800 U ST combine le meilleur de deux processus en une solution unique. Grâce à ses dimensions compactes (3,5 m x 3,0 m), la MILL P 800 U ST s’intègre facilement dans un atelier existant tout en permettant de remplacer deux machines. L’association des technologies de fraisage et de tournage en une seule machine se montre particulièrement intéressante pour les petites et moyennes séries. Combinaison de ces deux technologies en une solution unique, la MILL P 800 U ST assure aux clients le meilleur rendement pour l’enlèvement de copeaux, tant en tournage qu’en fraisage, tout en garantissant un travail de précision et de qualité sur des surfaces de révolution ou des surfaces complexes.

Parallèlement, les utilisateurs de la MILL P 800 U ST enregistrent des gains de temps grâce à la diminution des temps passage et de mise en œuvre en réalisant des opérations de tournage et de fraisage sur la même machine et ce en un seul posage. Avec ce processus, la précision obtenue sur la fabrication de pièces est facilitée pour une qualité optimale Cette solution unique présente des caractéristiques visant à fournir une qualité de surface, une précision et une productivité toujours plus accrues pour les clients désireux de produire des pièces à forte valeur ajoutée. En outre, cette machine est capable de tourner simultanément sur quatre axes : une fonction souvent requise par les clients qui souhaitent maintenir l’outil de coupe à 90° par rapport à la surface de la pièce usinée.

Ouvrir de nouvelles perspectives pour les entreprises françaises

Placé sur le côté droit de la machine, le changeur d’outils de la MILL P 800 U ST permet un changement d’outils sans déplacement du plateau afin de gagner en précision et en temps de changement d’outils. De plus, la sécurité du processus d’usinage est augmentée par le système unique de protection des broches MSP (Machine and Spindel Protection) qui protège à la fois la machine et la broche contre les collisions durant les phases de réglage. La technologie MSP présente donc un avantage considérable pour le client en éliminant les risques de bris machine et casse de broches. De même, cette machine prête à l’automatisation peut être équipée d’un changeur de palettes pour deux, sept, neuf ou douze palettes avec un système de changement automatique des palettes GF Machining Solutions. Elle peut également être insérée à d’autres systèmes d’automatisation ou des systèmes de manutention System 3R.

Équipée d’un système d’automatisation de palettes, la MILL P 800 U ST ouvre ainsi de nouvelles perspectives en termes de rentabilité et de retour sur investissement pour les sociétés françaises.

Un leader mondial pour la fabrication d’aubesCréé en 1965, LIECHTI s’est spécialisé au cours de ces 30 dernières années dans les fraiseuses à une ou plusieurs broches pour l’usinage à haute vitesse de surfaces incurvées complexes, devenant ainsi le fournisseur de solutions de pointe dans le domaine de fabrication d’aubes. Présent auprès des plus grandes entreprises aérospatiales internationales telles que General Electric, Pratt & Whitney, Safran et Snecma, LIECHTI est le partenaire indispensable parce qu’il garantit la fiabilité de l’évaluation, de la mise en service et de la production. Les marchés dédiés à l’aérospatiale et à la production d ‘énergie disposent d’une croissance dynamique en raison de l’expansion du trafic aérien et du renouvellement des flottes afin de répondre aux directives internationales désormais strictes en matière d’émissions. AIRBUS, dont le carnet de commandes ne cesse de s’étoffer, s ‘appuie sur un réseau de sous-traitants dédiés amenés à relever d’énormes défis. Pour les constructeurs de moteurs, de turbines et de composants de turbines, LIECHTI est le partenaire incontournable pour assurer un taux de productivité constant et élevé allié à un niveau de qualité inégalée, ainsi qu’une intégrité et une précision de premier ordre dans leurs processus. LIECHTI s’avère de plus très innovant grâce aux durées d’usinage réduites proposées par la technologie d’usinage de profils spécifiques et le logiciel CAO/FAO spécialisé. Il est ainsi démontré que les constructeurs de turbines parviennent à augmenter de 30% leur taux de productivité. Ces performances reposent essentiellement sur l’ensemble des compétences techniques en matière notamment d’usinage ultra dynamique sur 5 et 6 axes de titane, d’Inconel, d’alumineuse de titane et des aciers fortement alliés. |

N° 71 Janvier 2016